- Expertråd

- 3 Syfte med stumsvetsteknik

- Anslutning med en elektrisk koppling

- Orsaker till det unika med PE

- Vilka är fördelarna med HDPE-rör?

- Fördelar och nackdelar

- 2 Allmän idé

- Termistorsvetsning och dess egenskaper

- Elektrofusionssvetsning

- Hur utför man stumsvetsning?

- Blixtsvetsning

- motståndssvetsning

- Vad ska man välja för polyetenrör?

- Nyanser av preliminär förberedelse för svetsarbete

- Extrudersvetsning

- HDPE-rör

- Stumsvetsmetod

Expertråd

Efter installationen måste systemet noggrant kontrolleras genom att fylla det med vatten. Om en läcka har upptäckts måste beslagen dras åt. Emellertid måste presskopplingen i en sådan situation bytas ut helt. Det är nödvändigt att kontrollera golvvärmesystem innan du installerar skriden. I en sådan situation är det förbjudet att använda kompressionsmonteringsteknik. Sekundär komprimering av pressbeslag får inte tillåtas, därför måste maximal fysisk ansträngning utföras under installationen.

HDPE-rör med liten diameter kan böjas utan användning av verktyg. När du lägger rörledningen under jordens yta, där den estetiska komponenten inte spelar någon roll, rekommenderas det att värma upp det nödvändiga området med en hårtork och sedan försiktigt böja röret.Om du behöver skapa snygga böjar med liten diameter, efter uppvärmning av produkten, lägg den i en dorn gjord av improviserade material. Efter uppvärmning ska rören svalna i 10-15 minuter. Om möjligt är det lämpligt att använda en speciell rörbockare.

3 Syfte med stumsvetsteknik

Stumsvetsning är en av tre metoder för svetsning av polyetenrör, som säkerställer att styrkan hos svetsfogen inte är lägre än styrkan på själva röret. Två andra metoder är svetsning med inbyggda värmare och svetsning med ett uppvärmt verktyg i en hylsa.

Stumsvetsteknik gör att du kan ansluta rör från vilken termoplast som helst av grupperna I och II - PE, PP, PVDF, PVC, etc. Med andra ord, från polymerer som, när de värms upp, kan gå in i ett viskös-flytande tillstånd, och efter kylning, härda igen utan en betydande förändring av fysikaliska och kemiska egenskaper.

Den största fördelen med stumsvetsteknik jämfört med andra typer av svetsning av plaströr är att för att lägga raka sektioner av rörledningar krävs inga kostnader för att ansluta delar; rörsektioner svetsas direkt.

Nackdelen är att, oavsett diametern på de rör som ska svetsas, krävs strikt överensstämmelse med de många kraven för stumsvetsteknik, och svetsning av en stumsöm tar relativt lång tid.

Ju högre diameter de svetsade rören har, desto mer påtaglig är fördelarna med stumsvetsteknikens överlägsenhet över dess brister. Därför, för diametrar under 63 mm, används stumsvetsning med ett uppvärmt verktyg mycket sällan. När det gäller plaströr med en diameter över 110 mm är dessa som regel rör av polyeten.Därför används i de allra flesta fall stumsvetsteknik för att ansluta polyetenrör.

Omvänt är polyetenrör i de flesta fall sammankopplade med hjälp av stumsvetsteknik. Man kan säga att "polyetenrörsvetsning" och "rörstumsvetsning" är nästan synonyma.

Den enda begränsningen är att stumsvetsning inte rekommenderas på fritt flöde avloppsrörledningar. från polymerrör, därför att på rörledningens inre yta, som ett resultat av svetsning av stumfogen, bildas en pärla av smält material (så kallad flash), som kan bli en plats för ackumulering av fasta partiklar och orsaka igensättning av en icke- tryckrörledning. Om den inre blixten klipps kan stumsvetsar till och med användas för avlopp. Problemet är att på en färdig pipeline är faktumet att ta bort den interna blixten nästan omöjligt att verifiera. Det är förmodligen därför den huvudsakliga "legaliserade" tillämpningen av stumsvetsteknik är installationen av tryckrörledningar:

Externa vattenrör från polyetenrör

Föreskriftsdokument - SNiP 3.05.04-85*. Rörmaterial:

- Polyeten (HDPE), svetsmetoder - stum eller hylsa (klausul 3.58. SNiP);

- PVC, anslutning genom limning i ett uttag (klausul 3.62. SNiP).

När det gäller tekniken för stumsvetsning av polyetenrör, hänvisar SNiP 3.05.04-85 * till ett av de första ryska regleringsdokumenten där denna teknik beskrivs - OST 6-19-505-79.

Externa gasledningar gjorda av polyetenrör

Det föreskrivande dokumentet är SP 62.13330.2011, som är en uppdaterad version av SNiP 42-01-2002. Vi talar bara om underjordiska gasledningar (klausul 4.11 i samriskföretaget).Materialet i rören är endast PE, metoderna för att svetsa polyetenrör är "... ände till ände med ett uppvärmt verktyg eller genom att använda delar med inbyggda elektriska värmare" (klausul 4.13 i samriskföretaget).

Det finns varken en egen beskrivning av stumsvetstekniken eller en hänvisning till ett annat regleringsdokument. Men dess egen teknik för stumsvetsning av polyetenrör beskrivs i Gazprom STO 2-2.1-411-2010.

Oljeledningar från polyeten- och polypropenrör

Installationen av oljeledningar från plaströr är föremål för VSN 003-88 från ministeriet för olje- och gaskonstruktion. Rörmaterial - PE eller PP, svetsmetoder - med en uppvärmd verktygsstumpa eller hylsa (klausul 7.5.3.1. VSN).

VSN 003-88 innehåller en beskrivning av tekniken för stumsvetsning av polyeten (HDPE) och polypropenrör, liknande de vanligaste teknikerna i Ryssland DVS 2207-1 respektive DVS 2207-11.

Processrörledningar

Installation av tekniska rörledningar från plaströr är föremål för SNiP 3.05.05-84. Rör gjorda av polymermaterial kallas här kollektivt för "plast". Svetsmetoder är inte definierade. Kvalitetskontrollmetoderna för svetsning av plaströr definieras dock här, inklusive för stumfogar (klausul 4.23. SNiP).

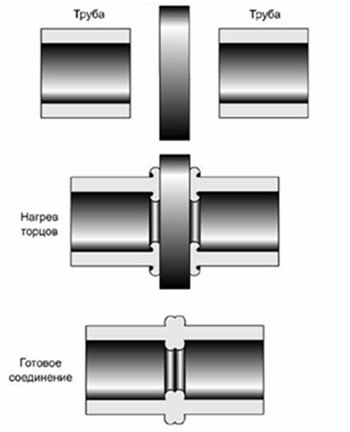

Anslutning med en elektrisk koppling

När man jämför 2 tekniker visar det sig att svetsning med en elektrofusion inte är särskilt lönsam, men det är en mycket bekväm process om den måste utföras i fall där det finns väldigt lite ledigt utrymme.

I de flesta fall används sådan svetsning vid reparation av polyetenrör med liten diameter (som regel används den på diametrar upp till 160 mm). Sömmarna som härrör från sådant arbete kan motstå upp till 16 atmosfärers tryck.

Elektrokopplingen är ett format polyetenelement, i vars kropp det finns elektriska spiraler. Varje diameter har sin egen koppling, de har en beteckning på den maximala temperaturregimen, varaktigheten av kontinuerlig drift och så vidare.

Om det är nödvändigt att svetsa vanliga rörledningar kommer formen på kopplingen att vara enkel, och vid svetsning av T-stycken och andra element måste speciella anordningar användas.

Principen för drift med en elektrisk koppling är som följer:

- Omedelbart efter tillförseln av elektricitet till kopplingsspiralerna börjar temperaturen på den närliggande polyetenen att öka och följaktligen dess smältning.

- Därefter värms polyetenrörets ändelement, som är placerade under själva kopplingen, upp.

- Själva röret expanderar något från uppvärmning, på grund av vilket trycket som är nödvändigt för att få en högkvalitativ söm erhålls.

- När kopplingen kopplas bort från nätverket börjar röret svalna.

- Fogen bildar efter härdning en styv och mycket hermetisk fog.

Orsaker till det unika med PE

Vi kan prata om den märkbara styvheten hos högdensitetspolyetenrör. Detta beror på den starka bindningen av denna produkt på molekylär nivå. Av denna anledning anses produktionen vara extremt hållbar.

Den största fördelen med lågtrycks-PE är att den är gjord av petroleum. Sådant material är resistent mot låga temperaturer, släpper inte ut skadliga ämnen i miljön och anses inte vara farligt för människor.

Enligt syftet särskiljs följande typer av rörledningar från högdensitets-PE:

- Teknisk (används i avlopp, gasförsörjning och kabeltillverkning);

- Mat (tillämpligt vid utformning av dryckeselement).

Beroende på anslutningsmetod finns det löstagbara (lätt demonteras efter lödning) och i ett stycke (de kan inte tas bort, de är applicerbara vid högt tryck).

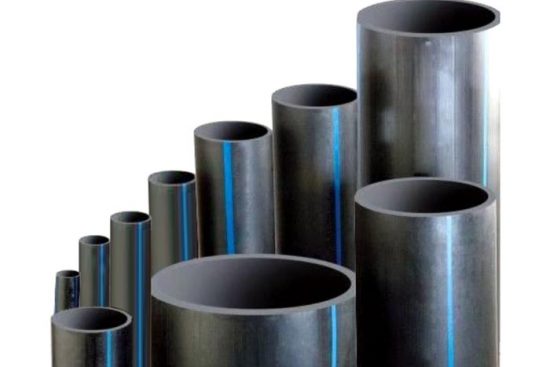

Vilka är fördelarna med HDPE-rör?

HDPE-rör är tillverkade av högkvalitativ (lätt och hållbar) lågtryckspolyeten. Han började erövra marknaden för rörledningar i början av 80-talet och idag är cirka 75% av alla produkter på denna marknad gjorda av polyeten.

Materialet har utmärkta tekniska egenskaper, som ofta anses vara sina egna fördelar:

- är inte rädd för exponering för nästan alla aggressiva kemikalier;

- är inte en elektrisk ledare;

- otroligt hög grad av slitstyrka - behåller sitt utseende i cirka 50 år;

- absolut miljösäkerhet för materialet;

- materialet är helt inte föremål för korrosiv förstörelse;

- motstånd mot låga temperaturer;

- materialet är inte skadat av svamp och mögel;

- acceptabel kostnad.

HDPE-rör

HDPE-rör

På grund av ett så stort antal fördelar används HDPE i stor utsträckning inom olika områden (både inom industrin och i vardagen). Den används till exempel för att skydda elkablar (ström- och kommunikationskablar). Materialet används ofta vid installation av vatten/avloppsledningar och konstruktion av artesiska brunnar.

Det är värt att notera att trots en sådan mängd olika tillämpningar av materialet är det ganska enkelt att montera det - även en person utan relevant erfarenhet är ganska kapabel att klara av denna uppgift.

Men rör skapade på basis av HDPE bör inte i något fall användas i värmesystem och varmvattenförsörjning, eftersom den maximala temperaturen som materialet kan motstå samtidigt som dess egenskaper och estetiska utseende bibehålls är cirka 60 grader. Säg, vid en temperatur på cirka +75, kommer det redan att börja mjukna lite i taget.

Fördelar och nackdelar

HDPE är lågtryckspolyeten, som är en polymer av eten. Den har en PE- eller PE-märkning och är vit till färgen (tunna mönster är helt transparenta). Ibland är HDPE-produkter målade i svart, blått, grått och andra färger. En blå rand på röret gör att den kan användas för vattenförsörjningssystem.

Oftast utförs installationen av polyetenrör för installation av kallvattenrör, avlopp och ett antal aggressiva miljöer. Diametern på sådana produkter når 1600 mm. Dessutom används de för internetledningar, telefon, el.

De viktigaste fördelarna med lågtryckspolyeten:

- lång livslängd - vissa tillverkare ger 50 års garanti på sina produkter;

- överkomlig kostnad;

- frostbeständighet - HDPE-rör tål upprepade upptinings-/fryscykler;

- tröghet mot kemikalier - HDPE är mycket resistent även mot syror och alkalier;

- motstånd mot korrosion;

- miljövänlighet;

- säkerhet för människokroppen;

- släta inre ytor förhindrar att salter sätter sig på väggarna;

- utmärkt plasticitet;

- hög styrka;

- liten massa;

- enkelt underhåll;

- enkel och snabb installation.

Trots det breda utbudet av fördelar med polyeten har det också ett antal nackdelar. De viktigaste är:

- Lågt motstånd mot UV-strålning. Materialet förstörs gradvis i solen, så det kan inte läggas på gatan utan användning av speciella lådor och lock.

- Låg temperaturbeständighet. HDPE-produkter kan endast användas för att transportera vatten med en temperatur på högst +60 grader. För enheten av värmesystem är det nödvändigt att använda produkter från tvärbunden polyeten.

- Oestetisk. Vissa mönster kanske inte passar svarta eller randiga HDPE-rör.

- De operativa egenskaperna hos dessa strukturer tillåter inte att de används inom industrisektorn.

- Förstärkta produkter har minimal flexibilitet.

2 Allmän idé

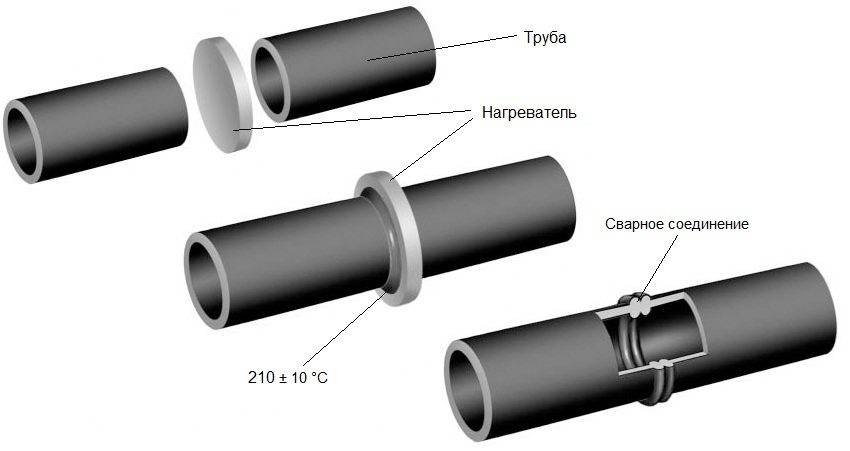

Stumsvetsning av plaströr med ett uppvärmt verktyg består i princip i att värma ändarna tills materialet smälter och i efterföljande sammanpressning av ändarna för att bilda en stumfog och kyla sömmen (Fig. 1).

Uppvärmning av ytorna som ska svetsas utförs med ett platt metalluppvärmt verktyg med en teflonbeläggning, som efter uppvärmning avlägsnas från svetszonen.

| Ris. 1 Rörstumsvetsning |

Men att svetsa en kvalitetsstumfog kräver att operatören noggrant uppfyller ett antal villkor. Som ett resultat består stumsvetsprocessen med ett uppvärmt verktyg av 5 huvudfaser med exakt normaliserade lägen.

Termistorsvetsning och dess egenskaper

Denna teknik kallas även elektrofusion. Kontakt görs av kopplingar som har ett speciellt värmeelement.

PND-svetsning görs på vanligt sätt i sådana fall:

- Stumfog kan inte göras;

- Det är nödvändigt att utföra svetsning i den gamla rörledningen;

- Förgreningar till arbetsrör krävs.

- Element av termistorsvetsning är inte billiga, men ibland kan du inte klara dig utan det.

- Stadierna för denna typ av anslutning ser ut så här:

- Först måste du skära av elementen, rengöra dem från skräp och smuts;

- Med hjälp av en markör markerar vi på detaljerna de platser till vilka den färdiga rörledningen kommer in i beslaget;

- Vi skyddar med hjälp av munstycken de element som inte kan svetsas. Detta är nödvändigt så att smuts inte kommer på dem;

- Det sista steget är anslutningen av den elektriska kopplingen till svetsmaskinen. Du måste ansluta kablarna och slå på enheten. Utrustningen stängs av av sig själv så snart den når önskad temperatur.

Elektrofusionssvetsning

För denna typ av anslutning används ett format element, inuti vilket elektriska spiraler fungerar, som värmer och fixerar rörledningsdelarna. Denna metod låter dig svetsa rör med olika diametrar, men skillnaden i storlek bör inte vara mer än 10%. Den maximalt tillåtna ytterdiametern för HDPE-röret är 160 mm.

Verkningsmekanismen är som följer:

1. Skär och förbered ytan som ska svetsas som vid motståndssvetsning.

2. Använd lägesställaren för att tillfälligt fixera delarna i rätt läge.

3. Sätt in delarna i kopplingen, sätt på enheten. Låt den tid som krävs efter att värmen har slutat bilda en bra svets.

Videon nedan visar en steg-för-steg-process för att installera HDPE-rör med elektrosvetsning.

För denna svetsmetod måste alla parametrar (temperatur, uppvärmningstid och nederbörd) anges på delen.

Tillbaka till innehållet

Hur utför man stumsvetsning?

Stumsvetsning är populärt idag. Denna metod används inte bara i industrin, utan också i vardagen. Den används för att ansluta homogena arbetsstycken. Stumsvetsning har ett antal fördelar jämfört med andra tekniker.

För dess genomförande behövs inte kopplingar och andra element. Detta gör att du kan spara mycket pengar på köp av ytterligare material. Den tillämpade tekniken säkerställer bevarandet av indikatorer på flexibilitet och styrka. Med dess hjälp kan du ansluta segment av produkter av olika längder. Samtidigt kommer styrkan vid svetspunkten inte att vara lägre än i andra fasta områden.

Stumsvetsning av rör avser anslutningsalternativ i ett stycke. Det kan utföras med olika tekniker. Den optimala metoden väljs baserat på tillverkningsmaterialet för linjen

Stumsvetsning av rör avser anslutningsalternativ i ett stycke. Det kan utföras med olika tekniker. Den optimala metoden väljs baserat på tillverkningsmaterialet för linjen

Stumsvetsning kan göras med blixt och motstånd. Varje alternativ har sina egna egenskaper, för- och nackdelar.

Blixtsvetsning

Kärnan i svetsning med denna metod ligger i det faktum att rörfogarna smälts under påverkan av ett uppvärmt verktyg till duktilitet. Sedan ansluts ändarna under tryck och hålls tills de är helt kylda. Resultatet är en förseglad söm.

För att anslutningen ska vara av hög kvalitet är det nödvändigt att trycka fast produktens bitar efter uppvärmning. Användningen av modern utrustning gör det möjligt att delvis automatisera och förenkla sådant arbete. Med dess hjälp utförs driften av anslutningsrör genom smältning på kortast möjliga tid.

motståndssvetsning

Kärnan i motståndsstumsvetsning är att kanterna på rören pressas mot elektroderna, som är utrustade med speciella svampar. Detta ger en högkvalitativ elektrisk kontakt.Materialglidning mellan elektroderna är utesluten.

Sedan pressas de två rören tätt mot varandra och fixeras. Därefter appliceras svetsströmmen. Materialets kontaktytor smälts och kombineras under tryck till en produkt. Den resulterande designen har låg motståndskraft mot oxidation under drift. Detta begränsar avsevärt dess omfattning.

Motståndssvetsning används vanligtvis för att ansluta tunna mjuka ståldelar (rör, stavar, trådar). Den svetsar även koppar-, brons- och mässingselement.

Motståndssvetsning används vanligtvis för att ansluta tunna mjuka ståldelar (rör, stavar, trådar). Den svetsar även koppar-, brons- och mässingselement.

Motståndssvetsning är endast lämplig för rör med litet tvärsnitt. Därför, i storskalig produktion, för att lägga stora motorvägar, används det sällan.

Vad ska man välja för polyetenrör?

Ofta används polyetenmaterial för att lägga rörledningen. Detta beror på dess låga pris och utmärkta prestanda.

Det är värt att komma ihåg att polyeten är ett dielektrikum. Därför, till skillnad från metall, leder den inte ström. För att ansluta produkter från det, rekommenderas det att använda metoden för återflöde. Stumsvetsning med motstånd mot polyeten kommer inte att fungera. Du måste använda utrustning som värmer sektionerna av två delar.

Fusionssvetsning av polyetenrör har ett antal funktioner. Först förs delarna till varandra med låg hastighet. För det andra förblir spänningen oförändrad under hela processen. För det tredje försvinner alla mikrogrovheter på grund av den likformiga tillförseln av de anslutna elementen. För det fjärde, för att säkerställa maximal kontaktyta, smälts arbetsstyckets yta.

Nyanser av preliminär förberedelse för svetsarbete

När du talar om hur man svetsar polyetenrör hemma, måste du ta hänsyn till inte bara användningsreglerna utan också säkerhetsåtgärder när du arbetar med svetsutrustning.

Nyckeln till framgång är det förberedande arbetet:

- Varje sammansättning av svetsutrustning ska rengöras noggrant och kontrolleras för defekter som kan påverka kvaliteten och säkerheten för det arbete som utförs.

- All ledning och jordning bör kontrolleras för defekt eller saknad isolering.

- Bränsleenheter måste tankas, eller gammalt stillastående bränsle måste tas bort från dem och nytt bränsle måste fyllas på.

- Var noga med att utföra en testkörning av installationen för att säkerställa att den fungerar.

- Oljenivån i svetsmaskinens hydraulsystem ska kontrolleras och utföras på samma sätt som med bränsle.

- Om svetsmaskinen är mobil, måste dess rörelse utföras fritt så att arbetet utförs utan problem och utan risk för operatören av installationen.

- Beklädnadsanordningens knivar måste slipas till ett idealiskt tillstånd så att processen för bearbetning av rör och rördelar sker snabbt, och som ett resultat erhålls högkvalitativa produkter.

- Varje kontroll- och mätanordning måste vara i gott skick.

- När du arbetar med HDPE är det nödvändigt att köpa klämmor och reducerande insatser i den erforderliga mängden i förväg, vars diameter måste motsvara rörens tvärsnitt.

- Varje del som utsätts för friktion bör smörjas ordentligt. Men även när du väljer en smörjmedelsblandning måste du vara uppmärksam på de krav som ställs av rörtillverkare.

Resultat

Genom att följa alla regler och instruktioner som ges i artikeln kan du få en högkvalitativ anslutning för polyetenrör. Metoden för hur man svetsar ett polyetenrör bör väljas enligt huvudkriterierna: enkel implementering och tillgänglighet för den anställde från den ekonomiska sidan av frågan. Det är bäst att anförtro arbetet till en specialist som tar ansvar för alla steg - från inköp av nödvändiga material och utrustning till svetsning och driftsättning av systemet.

Extrudersvetsning

Det är lite svårare att arbeta med en handhållen hårtork eller lödkolv, eftersom du dessutom behöver kontrollera inte bara uppvärmningstiden utan också dina egna rörelser. Om svetsningen inte utförs korrekt kan integriteten hos HDPE-rören kränkas eller sömmen kan bli förstörd.

Foto - professionell inverter

Foto - professionell inverter

Steg-för-steg-instruktioner för svetsning med en inverter:

- Det är nödvändigt att skära kommunikationen till en viss storlek, se till att rengöra slutet;

- Temperaturen för HDPE-svetsning är 260 grader, en lödkolv är installerad på denna nivå, svetsmunstycken installeras och värms samtidigt;

-

Innan arbetet påbörjas måste det nödvändiga installationsdjupet mätas och noteras, det måste vara minst 2 mm;

- Den svåraste delen av denna process är det ögonblick då du behöver centrera kopplingen och röret i munstycket. En professionell maskin innehåller en speciell centreringsmekanism i sin konfiguration, om den inte är där, försök bara att göra allt mycket exakt;

- Efter anslutningen glider de in i märket (inte till fogen) och håller en viss tid;

- I slutet av arbetet stängs enheten av och rörsvetsplatsen är fixerad för kylning.

Det är mycket viktigt att inte överexponera fästet, om svetsningen är för åtdragen, kommer HDPE att bli mycket tunn eller det kommer att finnas ett inflöde av polyeten på innerdiametern. För att kontrollera detta ögonblick används en speciell tabell:

| Ytterdiameter, mm | Svetssöm, mm | Uppvärmning, sek | Anslutning, sek | Kylning, sek |

| 20 | 14 | 6 | 4 | 2 |

| 25 | 16 | 7 | 4 | 2 |

| 32 | 18 | 8 | 6 | 4 |

| 40 | 20 | 12 | 6 | 4 |

| 50 | 23 | 18 | 6 | 4 |

| 63 | 26 | 24 | 8 | 6 |

| 75 | 28 | 30 | 10 | 8 |

| 90 | 30 | 40 | 11 | 8 |

| 110 | 32 | 50 | 12 | 8 |

Video: Elektrosvetsning av HDPE-rör

HDPE-rör

HDPE-rör eller lågtryckspolyetenrör är mycket populära idag.

Detta beror till stor del på de utmärkta tekniska egenskaperna hos rörledningar:

- Miljösäkerhet.

- Det är väldigt lätt att använda, särskilt eftersom de är välmonterade och deras kostnad inte är för hög. Till skillnad från rör som tål högt tryck, smälter HDPE vid en temperatur på 20 grader mer, på grund av vilket intervallet för deras applikation är mycket bredare.

- På grund av deras förmåga att motstå temperaturer väl, kan de användas vid konstruktion av både varm- och kallvattenförsörjningssystem.

- Materialet är mycket plastigt, det kan lätt böjas och deformeras om så önskas - ingenting kommer att hända med rören.

- HDPE motstår perfekt effekterna av de flesta aggressiva kemiska föreningar. Det inre lagret av röret interagerar inte med de ämnen som passerar genom det, så de kommer att behålla sina positiva egenskaper under en lång tid.

- Styrkeindexet är mycket högt, på grund av vilket rörledningar perfekt motstår olika mekaniska influenser, är resistenta mot korrosionsprocesser.

Beroende på tillämpningsomfånget kan rör av lågdensitetspolyeten delas in i fyra huvudtyper:

- Avlopp - klarar ca 20 atmosfärer. De tillverkas av primära råvaror och används därefter för konstruktion av avloppssystem.

- VVS. De har en distinkt yttre egenskap - en blå rand längs hela längden. Deras produktion är strikt reglerad av GOST 18599-2001-standarden. Nyckelfunktionen för sådana rör är att överföra dricksvatten och hushållsvatten till platsen för direkt konsumtion. Vatten transporteras med en temperatur på cirka 40 grader och tryck upp till 15 atmosfärer.

- Gas. Dessa produkter har även en remsa, den är dock gul. De produceras på basis av GOST R 50838-2008. De är designade för att transportera gas, ofta även vätska, och arbetar under tryck från 3 till 12 atmosfärer.

- Teknisk. De är gjorda av återvunnet material. Till skillnad från alla andra sorter produceras de inte enligt statliga standarder, utan endast enligt tillverkarens specifikationer. Används för att lägga kanaler.

Användningen av svetsning vid anslutning av polyetenrör gör att du kan få en högkvalitativ anslutning.

Stumsvetsmetod

Denna metod låter dig ansluta polyetenrör med en svets med hjälp av specialutrustning för stumsvetsning. Svetsen (eller "skarven") är lika i draghållfasthet som själva polyetenröret. Genom att svetsa med ett uppvärmt verktyg ansluts PE-rör med diametrar från 50 mm till 1600 mm. Tekniska standardsvetslägen är designade för drift vid lufttemperaturer från -10°C till +30°C. Om lufttemperaturen på gatan går utöver standardtemperaturintervallen, måste svetsning av polyetenrör utföras i ett skydd för att uppfylla tekniska parametrar.Stumsvetsning av tryck-HDPE-rör är uppdelad i två huvudsteg: förberedande arbete och själva svetsningen. Det förberedande skedet inkluderar:

- kontroll av prestanda och förberedelser för drift av svetsutrustning,

- förberedelse av en plats för placering av svetsutrustning,

- val av nödvändiga parametrar för svetsning,

- fixering av PE-rör och centrering i svetsmaskinens klämmor,

- mekanisk bearbetning av ändarna på de svetsade ytorna på rör eller delar.

Vid förberedelse av utrustningen väljs liners och klämmor som motsvarar diametern på röret som ska svetsas. Värmarens arbetsytor och verktyget för bearbetning av PE-rör måste rengöras från smuts och damm. Utrustningens funktionsduglighet kontrolleras under en visuell inspektion av svetsmaskinens enheter och komponenter, såväl som under kontrollinkluderingen. Vid svetsmaskinen kontrolleras den smidiga driften av den rörliga klämman på centralisatorn och funktionen av facern. Placering av svetsutrustning utförs på en förberedd och rensad plats eller rörledningsväg efter att PE-rör har lagrats på den. Vid behov skyddas svetsplatsen med markiser för att skydda den mot nederbörd, sand och damm. I vått väder rekommenderas det att installera svetsutrustning på träsköldar. Och det rekommenderas att stänga den fria änden av polyetenröret med inventeringspluggar för att förhindra drag inuti röret under svetsning.

Monteringen av svetsade HDPE-tryckrör och delar, inklusive installation, centrering och fixering av ändarna som ska svetsas, utförs i klämmorna på svetsmaskinens centraliserare.Svetsmaskinens klämmor för PE-rör är åtdragna för att förhindra att rören glider och i möjligaste mån eliminera ovalitet i ändarna. Vid stumsvetsning av PE-rör med stor diameter, eftersom de har en tillräckligt stor egenvikt, placeras stöd under de fria ändarna för att rikta in röret och förhindra att den svetsade änden av röret rör sig. Sekvensen av svetsprocessen:

- mät först kraften som krävs för att flytta den rörliga klämman med ett fast rör,

- en värmare är installerad mellan ändarna på rören, uppvärmd till önskad temperatur,

- utför återflödesprocessen genom att trycka ändarna av PE-rören till värmaren, skapa det nödvändiga trycket,

- ändarna kläms ihop under en tid (enligt svetstekniken för detta polyetenrör) tills utseendet av en primär grader med en höjd av 0,5 till 2,0 mm,

- efter uppkomsten av den primära graden, reduceras trycket och bibehålls under den tid som krävs för att värma upp ändarna på rören,

- efter slutet av uppvärmningsprocessen dras den rörliga klämman på centralisatorn tillbaka 5-6 cm och värmaren tas bort från svetszonen,

- efter att du tagit bort värmaren, bringa ändarna av polyetenrören i kontakt, skapa det tryck som krävs för nederbörd,

- nederbördstrycket bibehålls under den tid som krävs för att fogen ska svalna, och sedan utförs en visuell inspektion av den resulterande svetsen när det gäller storleken och konfigurationen av den yttre graderna,

- markera sedan den resulterande svetsen.