- Fördelar med sågspånstockar

- Gör-det-själv-press för tillverkning av bränslebriketter

- Bygga en anläggning från grunden

- Att göra en press baserad på en färdig mekanism

- Hur man maler råvaror

- Utrustning för tillverkning av briketter

- Videor för ett mellanmål

- Den ekonomiska sidan av myntet

- Hur gör man briketter?

- Allmän information om briketter

- hemmagjord press

- Manuell

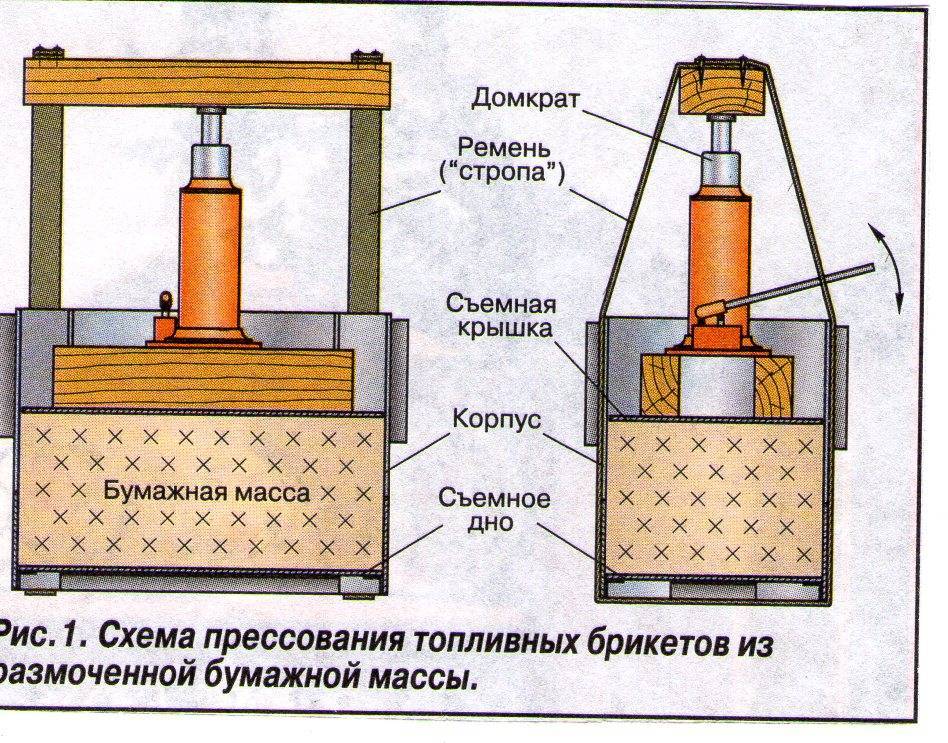

- Från domkraften

- Typer av bränslebriketter

- Teknik för tillverkning av briketter

- Är det värt att göra briketter hemma?

- Tillverknings- och monteringsanvisningar

- Nödvändigt material

- Färdig utrustning för hemmaproduktion

- Hemgjorda briketter - för- och nackdelar

- Slutsatser och användbar video om ämnet

Fördelar med sågspånstockar

Till förmån för briketter pressade från sågspån kan följande argument framföras:

- Lång bränning - 4 timmar.

- Minimal rökproduktion.

- Miljövänlighet. Råvarorna är naturmaterial, så bäddarna kan gödslas med aska.

- Hög energieffektivitet. Det överstiger vida energikapaciteten hos ved, endast jämförbar med högkvalitativt kol.

- konstant förbränningstemperatur.

- Lönsamhet. Kostnaden för 1 ton sådant bränsle kommer att vara billigare än motsvarande mängd ved eller kol.

- Möjlighet till egenproduktion.

Nackdelar finns också. Främst bland dem är rädslan för fukt. Det är omöjligt att förvara dem utomhus, eftersom. de absorberar snabbt fukt, därför kommer de att brinna dåligt. Därför är det nödvändigt att tilldela ett torrt rum för lagring.

All betydande mekanisk påverkan på sågspånbriketter är kontraindicerad. Om du köper specialutrustning för deras tillverkning blir kostnaden hög och inte alltid motiverad.

Byte av kol och ved för sågspånbriketter, gör att du kan göra uppvärmningen av förortsbostäder mer miljövänlig. Medan uppvärmning med fuktig ved leder till frigöring av skadliga ämnen, är "Eurowood" helt säker i detta avseende.

Byte av kol och ved för sågspånbriketter, gör att du kan göra uppvärmningen av förortsbostäder mer miljövänlig. Medan uppvärmning med fuktig ved leder till frigöring av skadliga ämnen, är "Eurowood" helt säker i detta avseende.

Det är fördelaktigt att etablera hantverksproduktion om sågspån är fritt, och befintlig utrustning kan användas som installation.

Gör-det-själv-press för tillverkning av bränslebriketter

Inköp av färdig utrustning för produktion av briketter, beroende på dess kapacitet, kommer att kosta från 300 tusen till 1 miljon rubel.

Naturligtvis, för en privat handlare som vill börja tillverka detta bränsle enbart för sina egna behov, är sådana kostnader olämpliga, eftersom de inte kommer att betala sig snart. Det skulle vara mer korrekt att göra en press från improviserade material, särskilt eftersom det inte finns något komplicerat i dess design.

Du kan bygga den nödvändiga utrustningen från grunden eller använda färdiga mekanismer.

Hemlagad maskin

Bygga en anläggning från grunden

Du kan skapa en betydande ansträngning som krävs för att komprimera råmaterialet med hjälp av:

- spak (den kan påverkas av sin egen vikt);

- skruvmekanism.

En spakpress kan till och med tillverkas av trä, för en skruvpress behöver du definitivt stålämnen och en svarv.

En skruvextruder (sågspånspress) kan teoretiskt sett också tillverkas för hand, och vissa hantverkare lyckades till och med, men ett sådant åtagande är mycket dyrt på grund av den komplexa bearbetningen av delar och behovet av att använda specialstål av hög kvalitet.

Uppvärmning på pellets är inte bara ekonomiskt, utan också miljövänligt, eftersom återvunnet material används som bränsle. Du kan göra eller konvertera en fastbränslebrännare för pellets.

Du hittar detaljerade instruktioner för att göra en fastbränslepanna med dina egna händer.

Tvivlar du på att välja pelletspanna? På denna länk: hittar du recensioner från riktiga användare om dessa pannor. Läs och dra dina egna slutsatser.

Att göra en press baserad på en färdig mekanism

För tillverkning av briketter kan du anpassa någon enhet som är mer överkomlig än en riktig maskin - en domkraft eller en liten hydraulisk press. Det återstår bara att tillhandahålla ett slag och en matris.

Det bör förstås att varje hemgjord press, även gjord på basis av en hydraulisk domkraft, inte kommer att kunna utveckla insatser som säkerställer frisättningen av lignin.

I stället för det måste därför tredje parts pärmar läggas till råvarorna.

I denna egenskap gäller:

- Billigt lim till exempel tapeter.

- Lera (1 del läggs till 10 delar sågspån).

- Indränkt papper, inklusive wellpapp - ligninet som finns i det, vid kontakt med fukt, uppvisar sina klibbiga egenskaper (denna egenskap hos papperet används vid sprutning av en värmeisolator av typen Ecowool).

En annan skillnad mot industriell teknik är att källmaterialet inte torkas, utan snarare blötläggs i vatten – då håller partiklarna ihop bättre. Därefter torkas den färdiga briketten i det fria.

Hur man maler råvaror

För besväret med att göra en hemmagjord press bör man inte glömma ett så viktigt steg i produktionen av briketter som slipning av råmaterial. Det är väldigt svårt att skära det för hand - här behövs även mekanisering.

Vissa tillverkar rivare på egen hand från en gammal tvättmaskin med aktivator - de installerar knivar istället för en aktivator.

Ett annat alternativ är att köpa en roterande maskin.

Syftet med denna enhet är just krossning av vegetation - sommarboende använder den för att göra gödningsmedel från löv och gräs.

Utrustning för tillverkning av briketter

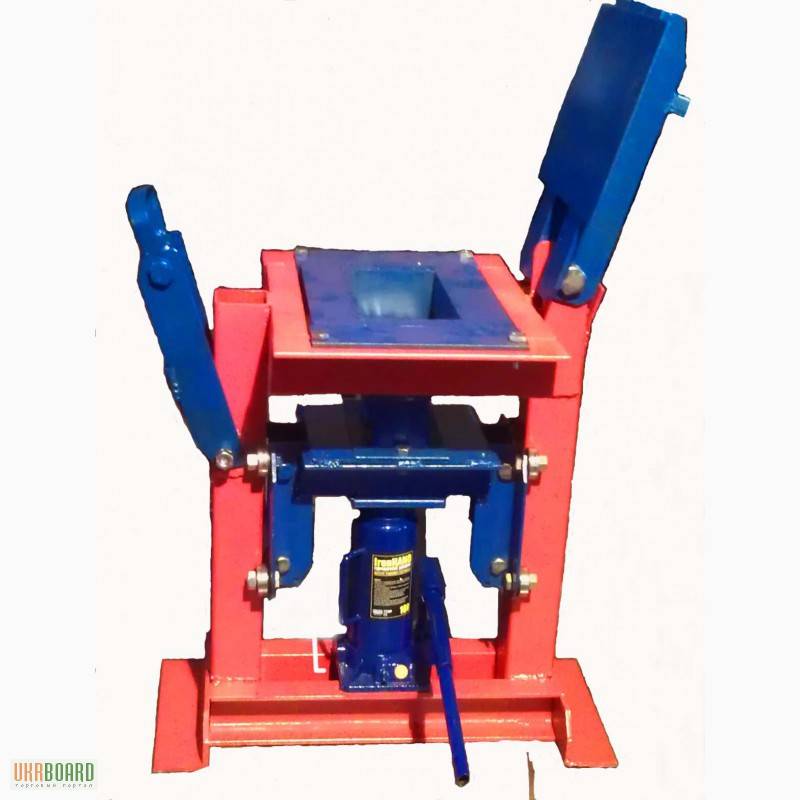

Press- och torkutrustning, som är en produktionslinje för tillverkning av briketter, är inte tillgänglig hemma på grund av dess höga kostnad och dimensioner. Hemhantverkare använder hemgjorda maskiner som gör att blandningen för bränslebriketter kan formas till tegelstenar eller "brickor". Huvudelementen i en sådan installation är mekanismen som skapar tryck och själva formen. Hur man kombinerar dem till en helhet är upp till dig, det finns många alternativ.

För tillfället tillverkas en hemgjord brikettpress av hemhantverkare i 3 versioner:

- med manuell drivning;

- med användning av domkrafter;

- med hydraulisk drivning.

Det första alternativet är det enklaste. En ram är gjord av ett metallprofilrör för svetsning, som för bekvämlighet kan fästas på väggen i ett hus eller en lada.Längst ner på ramen är en rund eller rektangulär form fast installerad, och en lång spak är fäst på toppen på ett gångjärn. Ett tryckelement är fäst på det, som kommer in i formen med ett litet gap.

De andra och tredje alternativen skiljer sig åt genom att sågspånspressen är mekaniserad med en domkraft eller en hydraulisk drivning installerad istället för en spak. För att vatten ska rinna ut ur formen under pressningen görs flera små hål i dess bottendel. Utformningen av en sådan maskin visas i videon:

Videor för ett mellanmål

Lycka till och vi ses igen, Andrey Noak var med dig!

Sågspån, jordbruksavfall, löv och annat växtskräp är alla utmärkta bränslen.

Men för en vanlig panna blir den "smältbar" endast i form av pressade briketter - utan bearbetning måste den läggas till var 5:e minut, och det mesta kommer att spilla genom gallret.

Kraftfulla pressar för att arbeta med sådana råvaror produceras idag i överflöd, men på grund av den höga kostnaden är det bara fördelaktigt att köpa en sådan enhet för att organisera permanent produktion.

Den genomsnittliga personen måste göra en press för att göra bränslebriketter med sina egna händer.

Källmaterialet, varav det mesta vanligtvis är sågspån och träspån från träbearbetningsföretag, krossas och torkas noggrant.

I slutändan bringas fukthalten i råmaterialet till 8% - 10%.

Förutom komponenter av vegetabiliskt ursprung - träavfall och skal av olika jordbruksgrödor - kan koldamm användas för att göra briketter.

Nästa steg är faktiskt tillverkningen av briketter från den beredda massan.

För att göra detta, använd en av två metoder:

- Brådskande:

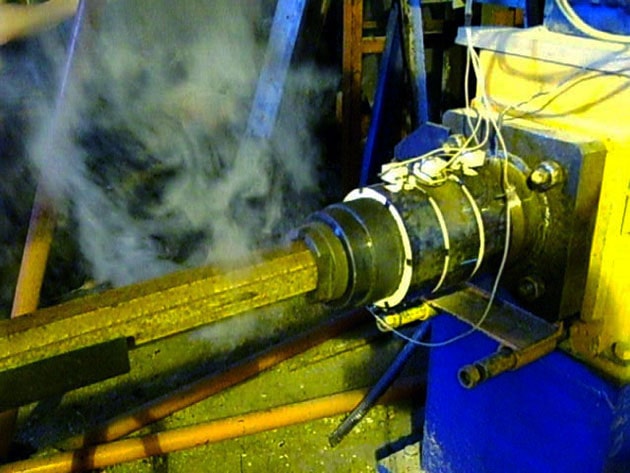

råmaterial hälls i runda eller rektangulära former (detta element kallas en matris), där det komprimeras med en kraftfull hydraulisk press. Den del som direkt påverkar råvaran kallas stansen. Maskinen utvecklar ett tryck på 300 - 600 atm. - Extrudering:

Extrudern är väldigt lik skruvköttkvarnen. Skruven trycker råmaterialet genom en gradvis avsmalnande formningskanal och det resulterande trycket når 1000 atm.

Stark kompression leder till följande fenomen:

- Massans temperatur höjs kraftigt.

- Partiklar av råvaror börjar frigöra ett klibbigt ämne - lignin. Under uppvärmningsförhållanden binder den på ett tillförlitligt sätt den lösa massan och förvandlar den till en solid solid brikett.

- Materialets densitet ökar till 900 - 1100 kg / cu. m. Som jämförelse: träets densitet är endast 500 - 550 kg / cu. m. Tillsammans med densiteten ökar också bränslets energivärde per volymenhet: nu kommer dess lager för vintern att ta upp halva utrymmet. Ja, och en pressad kloss kommer att brinna längre än en vanlig stock.

Den ekonomiska sidan av myntet

För tillverkning av 1 ton bränslebriketter behöver du ta cirka 2 ton vedavfall eller 1,5 ton halm. Samtidigt är elförbrukningen cirka 100 kWh/t.

Värmevärdet för denna värmeprodukt är 19 MJ/kg, vilket är mycket högre än för vanlig ved (endast 10 MJ/kg).

Med rätt val av utrustning, tillverkning och lagring av produkter lönar sig tekniken på cirka 2 år.

Efter att ha läst min artikel kan du själv bestämma vad som är bättre: att göra värmematerial från onödiga råvaror, spara tid och pengar eller fortsätta att värma med ved. När du använder briketter är det faktiskt möjligt att slänga onödigt avfall i vardagen och att värma ett sommarhus eller ett badhus med miljövänliga bränslebriketter. Om du vill organisera din egen produktion av pellets behöver du helt enkelt information om organisationen av den tekniska kedjan, och min nya bok "Typiska misstag av utrustningstillverkare vid planering av produktion av pellets" kommer att hjälpa dig med detta.

Hur gör man briketter?

Den tekniska processen som används i produktionen kan inte utföras hemma. Anledningen är bristen på press- eller extruderingsutrustning som kan skapa ett tryck på minst 30 MPa. Utan detta är det omöjligt att isolera lignin från trä och hemgjorda briketter komprimeras inte. Lösningen är enkel: du måste lägga till ett bindemedel, vilket är vanlig lera. Det blandas med sågspån i viktförhållandet 1:10 (1 kg lera per 10 kg avfall), späds ut med vatten och blandas noggrant.

Den resulterande kompositionen fylls i formen och mekanismen aktiveras. Om produktionen av bränslebriketter görs manuellt, är det nödvändigt att anstränga sig maximalt och hålla spaken tills vattnet rinner av. Därefter tas produkten försiktigt bort och placeras på en plattform under den öppna solen för att torka. Du kan återigen börja fylla i formuläret och extrudera nästa "tegelsten".

Allmän information om briketter

Råvaran för denna typ av biobränsle är mindre vedavfall, främst sågspån.Naturligtvis kan du bränna dem ändå, men det är inte särskilt bekvämt, det tar mycket bränsle och det brinner snabbt ut. Och allt på grund av att trämassans densitet är låg, kommer mycket mer värme att erhållas om råvaran förkomprimeras. Detta är tekniken för brikettproduktion.

Först bearbetas, krossas och torkas sågspån och annat avfall. Fukthalten i råvaran före pressning bör ligga i intervallet 6-16 %, vilket är vad torkutrustningen ger. Sedan kommer själva produktionen av bränsle, vilket görs på två sätt:

- med hjälp av en hydraulpress formas råmaterialet till rektangulära eller cylindriska briketter. Processen äger rum vid ett tryck av 30 till 60 MPa och hög temperatur;

- genom extrudering på en skruvpress pressas en 4- eller 6-sidig brikett ur den färdiga blandningen under ett tryck av ca 100 MPa. Produkten genomgår värmebehandling.

Det bör noteras att produktionen bränslebriketter från sågspån tillhandahåller tillsats av bindemedelskomponenter till blandningens sammansättning. Under påverkan av högt tryck och temperatur håller partiklarna ihop med lignin, som finns i vilket trä som helst. Resultatet är "tegelstenar" eller "korvar" vars värmevärde är upp till 5 kW/kg. Produktionsprocessen visas i videon:

hemmagjord press

Om du har en ritning och vissa designfärdigheter kan du göra en press för bränslebriketter med dina egna händer.

Hemgjorda enheter för brikettering är av två typer - fungerar från en jack och med en manuell drivning.

En beskrivning av monteringen av strukturen hjälper dig att förstå hur man gör en press och vilket alternativ som är bäst att använda.

Manuell

För att göra en handpress krävs en stans. Den är konstruerad av en tjock metallplåt. En tryckspak är fäst vid materialet, och strukturen är fixerad med gångjärn.

Stansen installeras i en speciell form. Vanligtvis görs den fyrkantig. En form är gjord av metall. Hål borras med en tunn borr i den nedre delen och på sidorna, som säkerställer utsläpp av fukt under pressningsprocessen.

För att samla upp det frigjorda vattnet används en behållare i vilken den färdiga pressen är installerad.

Från domkraften

För att få fast bränsle av bättre kvalitet och förbättra pressens design används en hydraulisk domkraft.

Tillverkningsprocessen för sådan utrustning består av följande steg:

1. Basen för pressen bildas av kanalerna. Alla metalldelar är fästa genom svetsning.

2. Rack är fästa i varje hörn av den förberedda basen i vertikalt läge. Varje stöd tas 1,5 meter högt.

3. En blandare är svetsad till ställen. Trumman kan göras av ett rör med stor diameter eller så kan du ta en färdig del från en gammal tvättmaskin.

4. En galvaniserad stålbricka är fixerad under blandaren, från vilken råvarorna kommer att tränga in i en speciell form.

5. Hål skapas i det tjockväggiga röret avsett för matrisen. De ska vara jämnt fördelade under hela den runda sammandragningen. Bredden på varje öppning bör vara från 3 till 5 millimeter.

6. I botten av formen fästs en fläns med en svetsmaskin, till vilken botten skruvas.

7. Den färdiga formen är ansluten till basen.

åtta.Därefter skärs en stans ur stålplåtar. Den måste ha samma form som matrisen. Med hjälp av en stång är stansen ansluten till ett hydrauliskt element.

Den sammansatta mekanismen är fixerad ovanför formen på stativen. Brickan fästs i botten.

För att påskynda processen att extrahera pressade briketter, rekommenderas att svetsa skivan och fjädern till botten av formen. Den måste matcha stansens diameter. En sådan mekanism kommer automatiskt att mata ut färdiga produkter efter att hydrauliken stängts av.

Pressade träråvaror kräver torkning. Ju lägre luftfuktighet briketterna har, desto bättre brinner de. Dessutom har torra briketter en högre värmeöverföring.

Gör-det-själv kompakt bränsle kan avsevärt minska kostnaderna för att värma ett hus. Färdiga briketter kan användas både för pannan och för ugnen. Men man bör komma ihåg att kvaliteten på produkterna till stor del beror på densitetsindexet.

Det är nästan omöjligt att göra pressad ved med hjälp av hemmagjord utrustning som kommer att brinna länge och avge en stor mängd värme.

Därför, om det är nödvändigt att använda bränsle med hög prestanda, är det bättre att köpa det i specialiserade butiker.

Typer av bränslebriketter

Briketter är indelade i typer beroende på deras form. I princip finns följande typer på marknaden:

- RUF. Dessa är pressade rektanglar som mäter 15 x 9,5 x 6,5 cm De är gjorda av sågspån av naturligt trä med tillägg av speciella komponenter.

- Nestro. Visuellt är dessa cylindrar med en diameter på 6 till 9 cm och en längd på 5 till 35 cm, utan hål. Materialet för tillverkning är pressad vedmassa.Den torkas, placeras i en lasttank och matas sedan genom en skruv för pressning. Massan fördelas av dispensrar enligt formerna under tryck.

- Pini kay. Till formen är dessa polyeder med antalet ytor från 4 till 6. I produktionsprocessen utsätts de för höga temperaturer och pressning under högt tryck, upp till 1100 bar. Som ett resultat ökar förbränningseffektiviteten, fuktbeständigheten och densiteten.

Den kemiska sammansättningen och värmeöverföringen av alla dessa typer av pressat sågspån är densamma, de skiljer sig endast i densitet. Detta bränsle kännetecknas inte av gnistor som flyger i olika riktningar. Den höga densiteten och lätta hygroskopiciteten gör det möjligt att lagra detta bränsle i ett litet skafferi bredvid kaminen.

Förutom sågspån används solrosskal, bovete, papper, små grenar, fallna löv, halm för framställning av briketter. Utrustningen för detta har en ganska enkel design, och du kan göra den själv

Förutom sågspån används solrosskal, bovete, papper, små grenar, fallna löv, halm för framställning av briketter. Utrustningen för detta har en ganska enkel design, och du kan göra den själv

Om du har de nödvändiga råvarorna för att bilda briketter kan du göra dem själv.

Teknik för tillverkning av briketter

Processen för produktion av värmematerial är mödosam och kräver sekventiella operationer.

Vid behov, förbered råvaror före användning:

- Krossning av material;

- Torkning av krossade råvaror;

- Slipning (ju bättre komponenterna i briketterna krossas, desto högre värmeöverföringshastigheter).

För att göra egna händer måste råvarorna blandas med ett bindemedel. För detta är lera ganska lämplig i enlighet med 1 till 10, där 1 kg lera och 10 kg krossat material tas.

Den resulterande blandningen måste blandas med vatten för att bilda en homogen massa, det är viktigt att den varken är flytande eller fast.

Den resulterande massan måste laddas i specialutrustning. Vid pressning kommer överskottsvätska ut och produkten får sin slutliga form. Om du använder en hemmagjord press finns det en möjlighet att en liten mängd fukt fortfarande finns kvar inuti produkten.

Ett obligatoriskt moment vid tillverkning av värmematerial är torkning efter pressning. Du kan torka den utomhus, under solens strålar och vind. Tiden för detta steg beror på volymen av briketter, såväl som på de använda pressteknikerna.

Efter torkning måste produkten flyttas till en speciell plats för förvaring eller förpackas.

Är det värt att göra briketter hemma?

I det verkliga livet blir gör-det-själv-bränslebriketter från sågspån inte riktigt desamma som de presenteras av vissa internetresurser. Detta ställer tvivel om hela företagets lönsamhet, och här är anledningen:

- på färgglada videor från Internet ser processen enkel och lätt ut. I verkligheten är detta hårt arbete, för att förbereda rätt mängd bränsle för säsongen måste man spendera mycket tid och fysisk ansträngning;

- värmen som frigörs av hemmagjorda briketter vid förbränning är mycket lägre än den för fabrikstillverkade produkter. Allt handlar om den otillräckliga densiteten hos "tegelstenarna", eftersom hushållsapparater inte kan ge det erforderliga presstrycket;

- torkning i solen kan inte jämföras med industriella torktumlare, så bränslet innehåller fukt som påverkar värmevärdet;

- hemlagat bränsle från sågspån innehåller lera, som inte bränns i pannugnen. Det gör att det blir mer aska.

Tillverknings- och monteringsanvisningar

Ordningen för operationer vid tillverkning av pressen är som följer:

- Från kanalerna är det nödvändigt att svetsa enhetens bas.

- Från hörnet gör vi 4 ställ 1,5 meter långa. De svetsas vertikalt och med samma stigning.

- Därefter är det nödvändigt att göra en trumma från ett rör eller plåt av tenn, där råmaterialet kommer att blandas. Om du har en trasig tvättmaskin, trumma, samt lager, kan du ta bort den från den.

- Trumman måste fästas i ställen. Om möjligt bör den vara utrustad med en elmotor. Om motorn har för hög hastighet och det inte är möjligt att minska trummans rotationshastighet till ett acceptabelt värde enbart på grund av skillnaden i remskivadiametrar, bör en växellåda användas.

- Under trumman är det nödvändigt att fixera en bricka genom vilken det förberedda materialet kommer att matas in i matrisen.

- I rörets väggar som används som ett ämne för matrisen är det nödvändigt att göra flera hål med en diameter på 3-5 mm. De måste fördelas jämnt så att luft och vatten pressas ut genom hela brikettens volym.

- En fläns måste svetsas till matrisen underifrån, till vilken den avtagbara botten skruvas fast. Denna botten skärs av en stålplåt i form av en skiva med klackar.

- Matrisen är svetsad eller skruvad till basen under lasttråget.

- Vi skar ut en rund stans från en stålplåt. Det är bara en skiva, vars diameter gör att den fritt kan komma in i matrisen.

Stammen är gjord av ett rör: en diameter på 30 mm är tillräcklig. På ena sidan är den svetsad till stansen, och på den andra sidan är den fäst vid hydraulenheten.

Under matrisen fixar vi mottagningsfacket

Det är viktigt att installera i ett sådant läge att det inte stör borttagningen och installationen av den avtagbara botten av matrisen.För att minska tiden som läggs på att ta bort den färdiga briketten från formen, och därigenom göra maskinen mer produktiv, kan en fjäder med en skiva med samma diameter som stansen svetsas till botten av formen.

För att minska tiden som läggs på att ta bort den färdiga briketten från formen, och därigenom göra maskinen mer produktiv, kan en fjäder med en skiva med samma diameter som stansen svetsas till botten av formen.

Efter att du har stängt av hydraulenheten och tagit bort stansen kommer produkten automatiskt att matas ut av fjädern.

Nödvändigt material

Förutom den hydrauliska installationen behöver du några typer av valsat stål:

- Kanal.

- Lika hylla hörn 100x100 mm.

- Plåttjocklek 3 - 6 mm. En punch kommer att skäras ur den. Arbetsstyckets tjocklek beror på matrisens diameter: ju större den är, desto tjockare ska stansen vara.

Från samma ark skär vi ut en avtagbar botten för matrisen.

- Ett rör med en diameter på 25 - 30 mm - en stansstång kommer att göras av det.

- Tjockväggigt rör - ämne för matrisen. Diametern beror på vilken storlek briketter användaren vill ta emot. Ju tunnare de är, desto högre densitet, men maskinens produktivitet kommer att minska.

- Ett rör med stor diameter är ett ämne för blandarkroppen. Om det inte finns något lämpligt rör kan trumman göras av ett plåtplåt.

- Galvaniserat stål för tillverkning av brickor.

Totalt krävs två brickor - för att ladda det förberedda materialet i matrisen och för att ta emot färdiga briketter.

Färdig utrustning för hemmaproduktion

Tillverkningen av bränslebriketter kräver specialutrustning.

Därför, för att skapa högkvalitativa produkter med dina egna händer, måste du köpa:

- Strimlingsanordning.

- Torktumlare.

- Tryck.

Men det är inte tillrådligt att köpa dyra maskiner för brikettering av träavfall hemma.

Det är vettigt att använda kraftfulla installationer endast vid tillverkning av bränslebriketter i stora volymer.

Det är möjligt att göra briketter som ett material för uppvärmning av ett privat hus utan torktumlare. Det är lätt att ta bort fukt från skördade råvaror på ett naturligt sätt. För att göra detta läggs sågspån eller träspån ut i ett litet lager på gatan under en baldakin.

Ofta används en hemmagjord press för att skapa kompakt bränsle. En sådan anordning kommer inte att ge en hög kompressionstäthet av materialet, men gör det ändå möjligt att göra bränsle lämpligt för hemmabruk.

Hemgjorda briketter - för- och nackdelar

Anledningarna till att denna typ av bränsle är mycket attraktiv är förståeliga. När en person har egen vedproduktion eller möjlighet att köpa sågspån till en brikett billigt, då är tankar om att göra dem hemma ganska naturliga. Faktum är att inte all uppvärmningsutrustning är lämplig för att bränna sågspån. Som regel brinner träflis i en vanlig spis eller panna snabbt ut och avger lite värme, och till och med hälften kommer att spilla i asklådan.

Det visar sig att allt inte är så enkelt här heller, och här är varför:

- Att köpa fabrikstork- och pressutrustning är ett orimligt dyrt uppdrag. Det är billigare att köpa färdig euroved.

- Du kan göra en brikettpress själv och göra dem på ett hantverksmässigt sätt. Men produkterna kommer att vara av dålig kvalitet och ger lite värme och tar mycket tid.

Efter att ha pressat ur vattnet och efterföljande torkning blir briketten ganska lätt.

Den andra punkten kräver ett förtydligande.På grund av oförmågan att följa tekniken är "tegelstenarna" efter torkning lätta på grund av deras låga densitet. Deras specifika förbränningsvärme är tre gånger lägre än för ved, vilket innebär att de kommer att behöva tre gånger mer för uppvärmning. Hela processen kommer att ta mycket tid och ta mycket energi. Och det är mycket svårt att lagra en sådan volym bränsle så att den inte samlar på sig fukt.

Informativ video för entusiaster som vill sätta press på manuell brikettering av diverse hushållsavfall:

Det här är intressant: Gör det själv - ett skjultak från en metallprofil

Slutsatser och användbar video om ämnet

Skapa en hemmagjord spakpress. Tillverkning av basdelar och beskrivning av funktionsprincipen:

Förfining av maskindesignen och processen för pressning av briketter:

Maskin för samtidig produktion av flera briketter baserad på en hydraulisk domkraft:

Det är inte svårt att göra en sågspånbrikettmaskin på egen hand. Spak-, hydraul- eller skruvtrycksgenerering kan användas att välja mellan. Men man måste komma ihåg att kvaliteten på tillverkade produkter kommer att bero inte bara på den monterade mekanismen utan också på beredningen av råvaror.

En korrekt inställd process hjälper till att förse din ekonomi med högkvalitativt och billigt bränsle och till och med ordna dess genomförande.

Vill du prata om hur du gjorde briketter för uppvärmning med dina egna händer? Har du värdefulla rekommendationer om ämnet för artikeln som du är redo att dela med webbplatsbesökare? Skriv gärna kommentarer i blocket nedan, lägg upp bilder och ställ frågor här.