- Lagringsregler

- Egenskaper för elektrodbeläggningskomponenter

- Klassificering av elektroder för svetsning av kol och låglegerade konstruktionsstål enligt DIN 1913 (tysk standard)

- Klassificering av stålbelagda elektroder för manuell bågsvetsning

- Klassificering av belagda elektroder, beroende på deras syfte

- Klassificering av elektroder, beroende på typ av beläggning

- Klassificering av elektroder efter beläggningstjocklek

- Klassificering av elektroder efter kvalitet

- Klassificering av elektroder efter rumslig position under svetsning

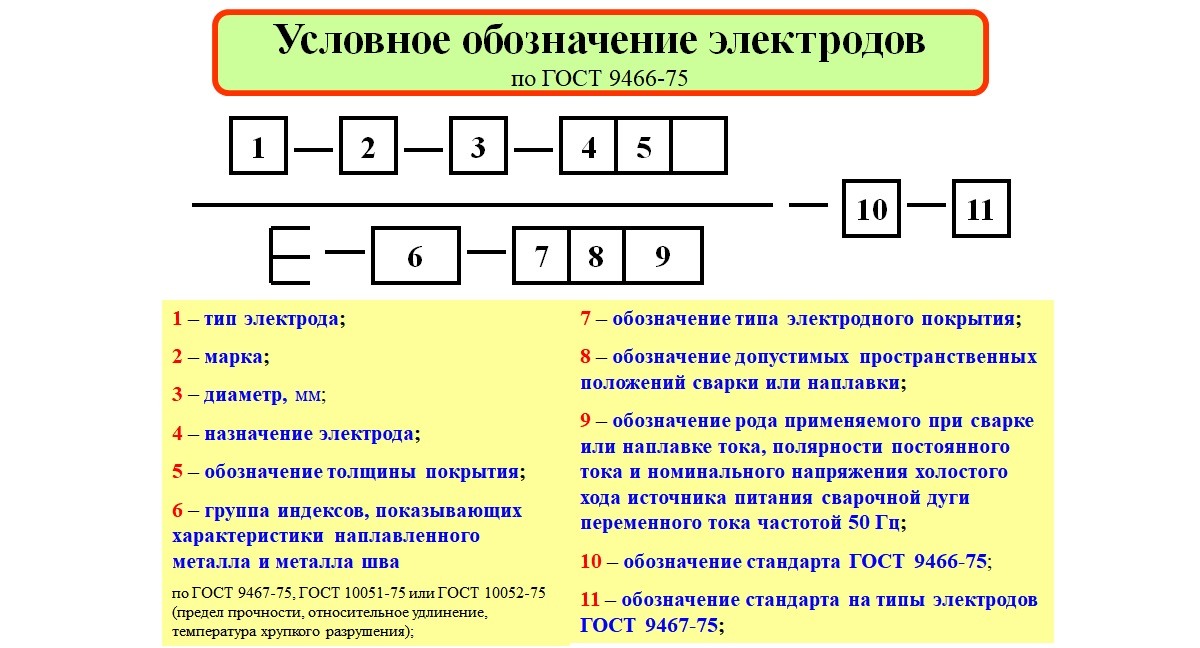

- Nämnaren är en kodad beteckning (kod):

- EN GRUPP INDICES SOM INDIKAR EGENSKAPERNA HOS SVETSMALLEN ELLER SVETSMETALLEN

- BESKRIVNING AV TYP AV BEläggning

- UTSÄTTNING AV TILLÅTLIGA RUMSLIGA POSITIONER

- BETECKNING AV EGENSKAPER PÅ SVETSSTRÖMEN OCH STRÖMFÖRSÖRJNINGENS SPÄNNING

- STANDARD FÖR SYMBOLSTRUKTUR

- STANDARD FÖR ELEKTRODTYPER

- Användning av olika typer och märken av svetsverktyg

- 3 Hur klassificeras belagda elektroder?

- Allmän information

- GOST

- Dekryptering

- Tillverkare

- Syftet med elektroden

- Typer av täckning

- Elektrodkvaliteter

- Bakning, torkning och förvaring

- Lagring

Lagringsregler

Har du någonsin använt en svetsmaskin?

Det var fallet! Det hände inte

Det största problemet under lagring är hög luftfuktighet.Beläggningen av elektroderna absorberar snabbt fukt, som ett resultat blir det omöjligt att arbeta med ett sådant fyllmaterial. Det enda sättet att rätta till situationen är att tända svetselektroderna.

För detta finns speciella ugnar eller bärbara behållare med värmeelement. Hemma rekommenderas förpackningar att förvaras öppna (utan polyeten) vid en temperatur på 20-22 grader, relativ luftfuktighet 40-50%.

Våta elektroder kan orsaka porer på ytan och inuti svetsen, och det kommer också att bli en ökning av metallstänk.

För rätt val av svetselektroder behöver du ha en god förståelse för vilken legering du behöver arbeta med.

Du bör också noggrant förbereda själva tillsatsen och ytorna som ska svetsas för operationen:

- Ta bort smuts och rost.

- Tänd elektroderna.

- Ställ in rätt svetsström.

Med förbehåll för tekniken är det möjligt att räkna med att få sömmar med de egenskaper som anges av elektrodtillverkaren.

- Vilken bensin ska man använda för en motorsåg? Hur avlar man?

- Hur man väljer en generator för ett sommarboende. Huvudkriterier och genomgång av de bästa modellerna

- Pumpstation för sommarbostad. Hur ska man välja? Modellöversikt

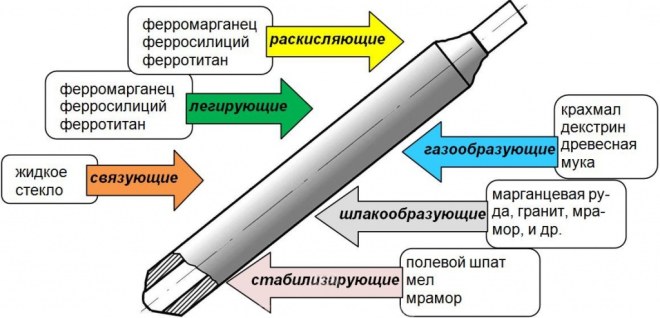

Egenskaper för elektrodbeläggningskomponenter

För att sömmen ska komma ur bra kvalitet behövs speciella komponenter. Så när du utför svetsarbete är det i svetszonen nödvändigt att säkerställa skapandet av de mest lämpliga förhållandena för snabb och pålitlig anslutning av metallytor. Vi listar huvuduppgifterna som elektroder med en speciell beläggning utför.

Bågstabilisering

För att svetsbågen ska ha maximal stabilitet är elektroderna belagda med speciella ämnen som har låg joniseringspotential.Detta leder till det faktum att under svetsning är bågen mättad med fria joner, vilket stabiliserar förbränningsprocessen. Idag kan elektrodbeläggningen innefatta komponenter såsom kaliumklorid, natrium- eller kaliumvätskeglas, krita, titankoncentrat, bariumkarbonat och så vidare. Dessa beläggningar kallas joniserande.

Skydd av svetsområdet från atmosfäriska gaser

Komponenterna som utgör elektrodbeläggningen bidrar till skapandet av ett skyddande moln bestående av koldioxid och kolmonoxid, och deltar också i bildandet av ett slagglager som bildas på svetsen och täcker svetsbadet från gaser som finns i omgivningen. luft. Gasbildande komponenter inkluderar dextrin, cellulosa, stärkelse, matmjöl och andra. Och slagg bildas av kaolin, marmor, krita, kvartssand, titankoncentrat och så vidare.

Elektrodbeläggningskomponenter och deras egenskaper

Förutom att skydda svetsen från gaser som finns i luften, hjälper slagg till att minska kylhastigheten för metallen och dess efterföljande kristallisering, vilket i sin tur gynnsamt påverkar frigörandet av gaser och onödiga föroreningar från den svetsade metallen.

Svetsmetallegering

Legering förbättrar ett antal egenskaper hos svetsen. De viktigaste metallerna som bidrar till legeringen är titan, mangan, kisel och krom.

Smältdeoxidation

Under svetsning är det mycket viktigt att ta bort syre från metallen, för vilken speciella deoxidationsmedel används - det är ämnen som reagerar med syre mer effektivt än järn och binder det. Dessa är titan, molybden, aluminium eller krom tillsatta som ferrolegeringar till sammansättningen av elektrodbeläggningen.

Att länka samman alla beståndsdelar

Belagda elektroder behöver en stark koppling mellan beläggningen och stången, såväl som mellan beläggningens alla beståndsdelar. I detta fall är den huvudsakliga bindande komponenten natriumsilikat eller flytande kaliumglas. Det är värt att komma ihåg att flytande glas (i huvudsak silikatlim) också perfekt stabiliserar svetsbågen, vilket gör den till en oumbärlig komponent i alla typer av elektroder.

Klassificering av elektroder för svetsning av kol och låglegerade konstruktionsstål enligt DIN 1913 (tysk standard)

Tabell 38 Beteckningsstruktur

| E | 43 | 00 | RR | 10 | 120 | H | Elektrod: E4300 RR10 120H |

| Kod för hållfasthet och plastegenskaper hos den deponerade metallen | |||||||

| Beteckning för slaghållfasthet hos svetsmetall | |||||||

| Beläggningstypbeteckning | |||||||

| Typ av beläggning, typ av ström, polaritet, placering av sömmarna under svetsning | |||||||

| Prestanda | |||||||

| H är vätehalten i den avsatta metallen mindre än 15 ml/100 g |

Tabell 39. Kod för hållfasthet och plastiska egenskaper hos den deponerade metallen

| Index | Draghållfasthet, MPa | Sträckgräns, MPa | Minsta förlängning, % | ||

| 0,1 | 2 | 3, 4,5 | |||

| 43 | 430—550 | ≥330 | 20 | 22 | 24 |

| 51 | 510—650 | ≥360 | 18 | 18 | 20 |

Tabell 40. Symbol för slaghållfasthet för svetsmetall

| Index | Minsta temperatur, °C, vid genomsnittlig sprängenergi (KCV) = 28 J/cm2 | Andra index | Minsta temperatur, °C, vid genomsnittlig sprängenergi (KCV) =47 J/cm2 |

| Inte reglerad | Inte reglerad | ||

| 1 | +20 | 1 | +20 |

| 2 | 2 | ||

| 3 | –20 | 3 | –20 |

| 4 | –30 | 4 | –30 |

| 5 | –40 | 5 | –40 |

Tabell 41

| Index | Beläggning |

| A | Syra beläggningar |

| R | Rutilbeläggningar |

| RR | Tjocka rutilöverdrag |

| AR | Rutil-syra beläggningar |

| C | Cellulosabeläggningar |

| R(C) | Rutil cellulosabeläggningar |

| RR(C) | Tjocka rutilcellulosabeläggningar |

| B | Grundläggande beläggningar |

| B(R) | Rutilbaserade beläggningar |

| RR(B) | Tjocka rutila baslacker |

Tabell 42Typ av beläggning, index över sömmarnas position under svetsning, typ av ström och polaritet

| Index | Läget av sömmarna vid svetsning | Typ av ström och polaritet | Beläggningstyp |

| A2 | 1 | 5 | Sur |

| R2 | 1 | 5 | Rutil |

| R3 | 2 (1) | 2 | Rutil |

| R(C)3 | 1 | 2 | Rutil-cellulosa |

| C4 | 1(a) | 0 (+) | Cellulosahaltiga |

| RR5 | 2 | 2 | Rutil |

| RR(C)5 | 1 | 2 | Rutil-cellulosa |

| RR6 | 2 | 2 | Rutil |

| RR(C)6 | 1 | 2 | Rutil-cellulosa |

| A7 | 2 | 5 | Sur |

| AR7 | 2 | 5 | Rutil-sur |

| RR(B)7 | 2 | 5 | Rutil-basic |

| RR8 | 2 | 2 | Rutil |

| RR(B)8 | 2 | 5 | Rutil-basic |

| B9 | 1(a) | 0 (+) | Main |

| B(R)9 | 1(a) | 6 | Grundläggande baserad på icke-kärnkomponenter |

| B10 | 2 | 0 (+) | Main |

| B(R)10 | 2 | 6 | Grundläggande baserad på icke-kärnkomponenter |

| RR11 | 4 (3) | 5 | Rutil, produktivitet inte mindre än 105% |

| AR11 | 4 (3) | 5 | Rutilsyra, produktivitet inte mindre än 105% |

| B12 | 4 (3) | 0 (+) | Grundläggande, produktivitet inte mindre än 120 % |

| B(R)12 | 4 (3) | 0 (+) | Huvudbaserad på icke-huvudkomponenter och prestanda inte mindre än 120 % |

Tabell 43

| Index | Läget av sömmarna vid svetsning |

| 1 | Alla bestämmelser |

| 2 | Allt utom vertikalt uppifrån och ned |

| 3 | Nedre och horisontella sömmar i vertikalt plan |

| 4 | Botten (rumpa och rullsömmar) |

Tabell 44 Svetsströmpolaritet

| Index | DC polaritet | Transformator tomgångsspänning, V |

| Omvänd (+) | — | |

| 1 | Alla (+/-) | 50 |

| 2 | Direkt (-) | 50 |

| 3 | Omvänd (+) | 50 |

| 4 | Alla (+/-) | 70 |

| 5 | Direkt (-) | 70 |

| 6 | Omvänd (+) | 70 |

| 7 | Alla (+/-) | 90 |

| 8 | Direkt (-) | 90 |

| 9 | Omvänd (+) | 90 |

Tabell 45. Prestanda

| Index | Produktivitet (KMed), % |

| 120 | 115—125 |

| 130 | 125—135 |

| 140 | 135—145 |

| 150 | 145—155 |

| 160 | 155—165 |

| 170 | 165—175 |

| 180 | 175—185 |

| 190 | 185—195 |

| 200 | 195—205 |

Klassificering av stålbelagda elektroder för manuell bågsvetsning

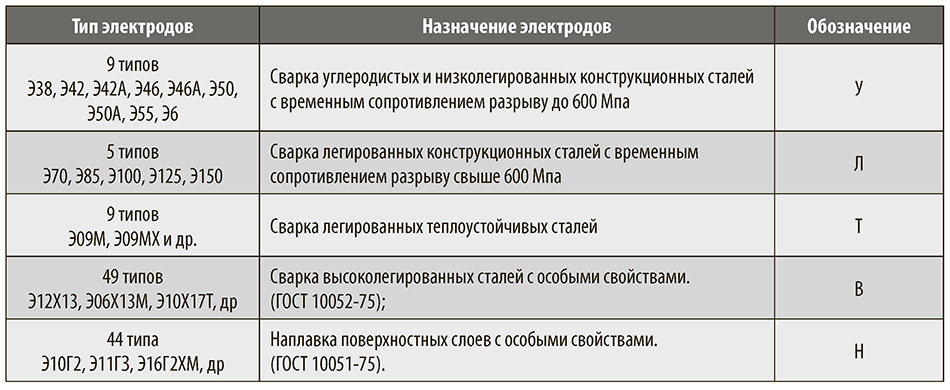

Klassificering av belagda elektroder, beroende på deras syfte

Elektroder för manuell bågsvetsning är gjorda i enlighet med kraven

GOST9466. Beroende på applikationen, enligt GOST 9467, belagt stål

bågsvetselektroder är indelade i följande grupper:

U - för svetsning av kol och lågkolhaltiga konstruktionsstål med temporära

draghållfasthet 600MPa. För detta ändamål, enligt GOST 9476, används

följande märken av elektroder: E38, E42, E42A, E46, E50, E50A, E55, E60.

L - elektroder av denna grupp används för svetsning av legerade stål, såväl som

för svetsning av konstruktionsstål med en draghållfasthet över 600 MPa.

Dessa är sådana märken av elektroder som E70, E85, E100, E125, E150.

T - dessa elektroder är designade för svetsning av legerat värmebeständigt stål.

B - elektroder för svetsning av höglegerade stål med speciella egenskaper (GOST 10052). N

— elektroder för beläggning av ytskikt med speciella egenskaper.

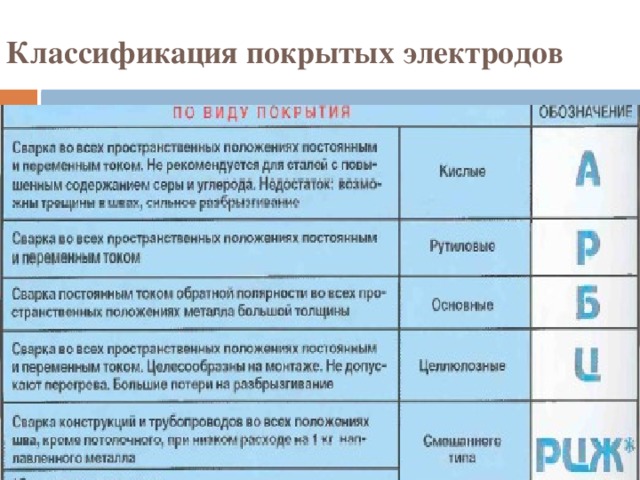

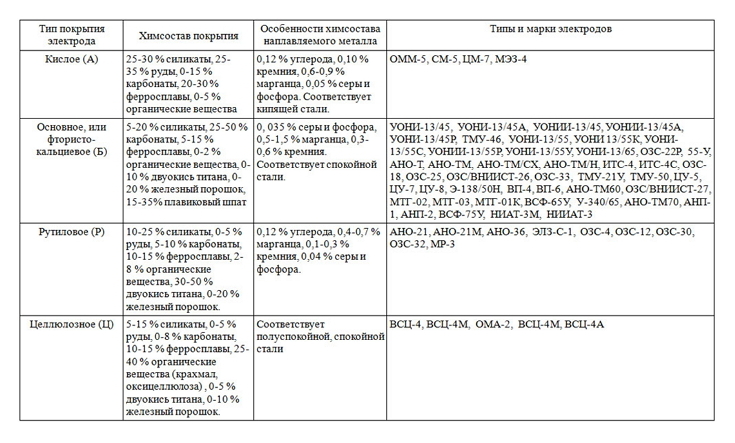

Klassificering av elektroder, beroende på typ av beläggning

A - syrabelagda elektroder (till exempel ANO-2, SM-5, etc.). Dessa beläggningar

består av oxider av järn, mangan, kiseldioxid, ferromangan. Dessa elektroder

har hög toxicitet på grund av innehållet av manganoxid, men samtidigt,

har högteknologi.

B - huvudbeläggningen (elektroder UONI-13/45, UP-1/45, OZS-2, DSK-50, etc.).

Dessa beläggningar innehåller inga oxider av järn och mangan. Beläggningens sammansättning

för elektroder UONI-13/45 marmor, flusspat, kvartssand, ferrokisel,

ferromangan, ferrotitan blandat med flytande glas. Vid svetsning elektroder

med grundbeläggning, erhålls en svets med hög duktilitet. Data

elektroder används för svetsning av kritiska svetsade strukturer.

R - elektroder med rutilbeläggning (ANO-3, ANO-4, OES-3, OZS-4, OZS-6, MP-3,

MP-4, etc.). Beläggningen av dessa elektroder är baserad på rutil TiO2, vem gav

namnet på denna grupp av elektroder. Rutilelektroder för manuell bågsvetsning

mindre skadligt för hälsan än andra. Vid svetsning av metall med sådana elektroder

tjockleken på slaggen på svetsen är liten och den flytande slaggen hårdnar snabbt. Det här tillåter

använd dessa elektroder för att göra sömmar i valfri position.

C - en grupp elektroder med en cellulosabeläggning (VTSs-1, VTSs-2, OZTS-1, etc.).

Komponenterna för sådana beläggningar är cellulosa, organiskt harts, talk,

ferrolegeringar och vissa andra komponenter. Belagda elektroder burk

använd för svetsning i valfri position. De används främst

vid svetsning av små metaller

tjocklek. Deras nackdel är den minskade duktiliteten hos svetsen.

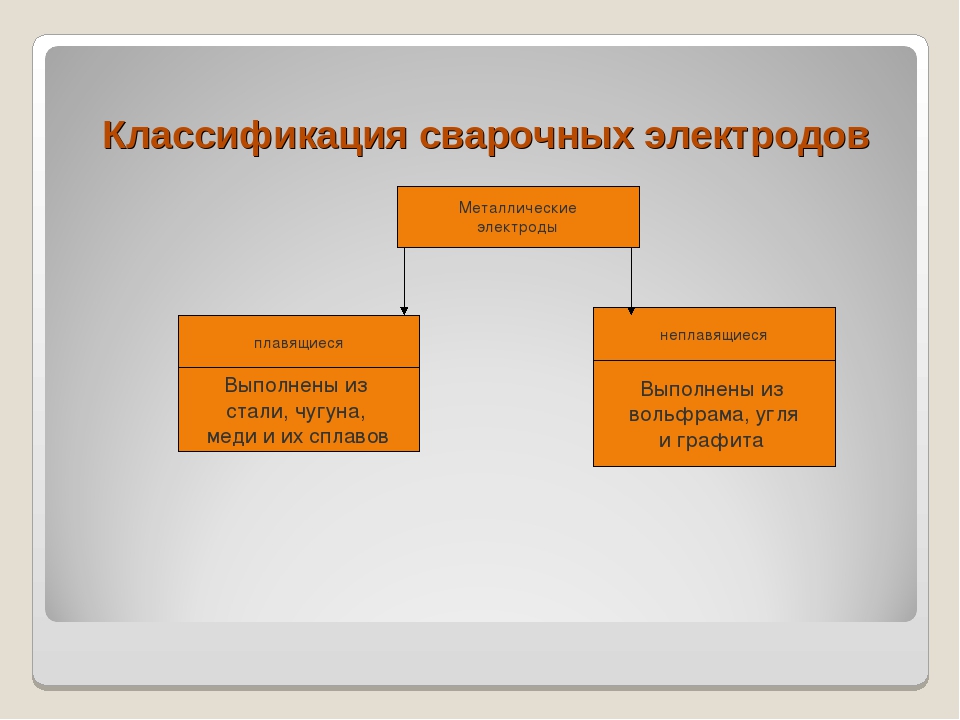

Klassificering av elektroder efter beläggningstjocklek

Beroende på beläggningens tjocklek (förhållandet mellan elektroddiametern D och diametern

elektrodstav d), elektroder är indelade i grupper:

M - med en tunn beläggning (D / d-förhållande inte mer än 1,2).

C - med medium täckning (D / d-förhållande från 1,2 till 1,45).

D - med en tjock beläggning (D / d-förhållande från 1,45 till 1,8).

D - elektroder med en särskilt tjock beläggning (D / d-förhållande mer än 1,8).

Klassificering av elektroder efter kvalitet

Klassificering efter kvalitet inkluderar att ta hänsyn till indikatorer som noggrannhet

tillverkning, frånvaro av defekter i svetsen gjord av elektroden, skick

beläggningens yta, innehållet av svavel och fosfor i svetsmetallen. PÅ

Beroende på dessa indikatorer är elektroderna indelade i grupperna 1,2,3. Ju mer

gruppnummer, desto bättre kvalitet på elektroden och desto högre kvalitet

svetsning.

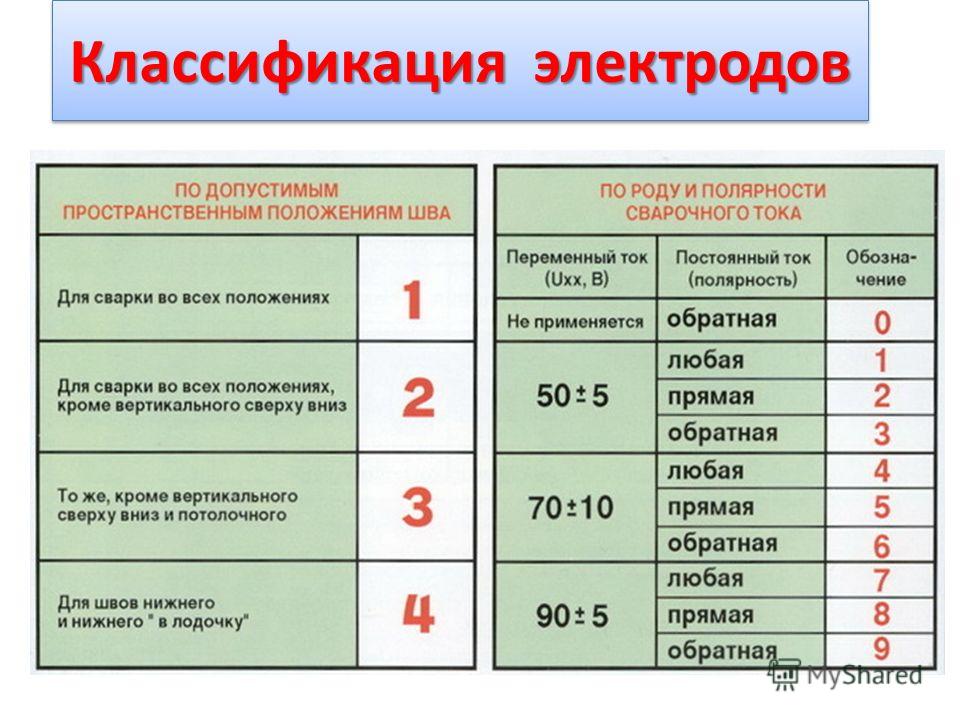

Klassificering av elektroder efter rumslig position vid

svetsning

Det finns 4 grupper av elektroder, beroende på den tillåtna spatialen

platser för delar som ska svetsas:

1 - svetsning är tillåten i alla lägen;

2 - svetsning i valfri position, förutom vertikala sömmar från topp till botten;

3 - svetsning i det nedre läget, samt genomförandet av horisontella sömmar och vertikala

uppåt;

4 - svetsning i nedre läget och sänk "i båten".

Förutom ovanstående klassificeringsmetoder tillhandahåller GOST 9466 klassificeringen

elektroder beroende på polariteten hos svetsströmmen, öppen kretsspänning

slaglängd, typ av kraftkälla för svetsbågen. Baserat på dessa indikatorer, elektroderna

är indelade i tio grupper och betecknas med siffror från 0 till 9.

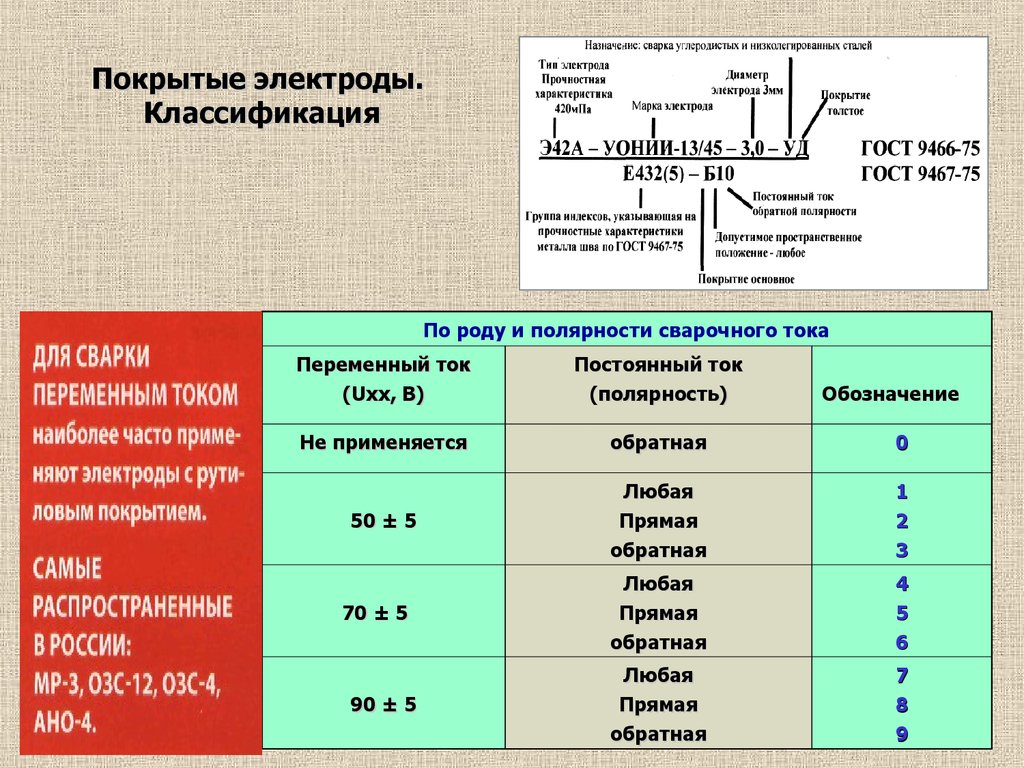

Nämnaren är en kodad beteckning (kod):

bokstaven E - internationell beteckning för förbrukningsmaterial belagd elektrod

EN GRUPP INDICES SOM INDIKAR EGENSKAPERNA HOS SVETSMALLEN ELLER SVETSMETALLEN

6.1. För elektroder som används för svetsning av kol och låglegerade stål med draghållfasthet upp till 588 MPa (60 kgf/mm2)

6.2. I symbolen för elektroder för svetsning av legerat stål med en draghållfasthet på över 588 MPa (60 kgf / mm2) motsvarar det första tvåsiffriga indexet den genomsnittliga kolhalten i svetsen i hundradelar av en procent; efterföljande index av bokstäver och siffror visar andelen element i svetsmetallen; det sista digitala indexet, satt genom ett bindestreck, kännetecknar den lägsta temperatur °C vid vilken slaghållfastheten för svetsmetallen är minst 34 J/cm2 (35 kgf?m/cm2).

Exempel: E-12X2G2-3 betyder 0,12 % kol, 2 % krom, 2 % mangan i svetsmetallen och har vid -20°C en slaghållfasthet på 34 J/cm2 (3,5 kgf?m/cm2).

6.3.Den konventionella beteckningen av elektroder för svetsning av värmebeständigt stål innehåller två index:

- den första anger den lägsta temperatur vid vilken slaghållfastheten för svetsmetallen är minst 34 J/cm2 (3,5 kgf?m/cm2);

- det andra indexet är den maximala temperaturen vid vilken parametrarna för svetsmetallens långtidshållfasthet regleras.

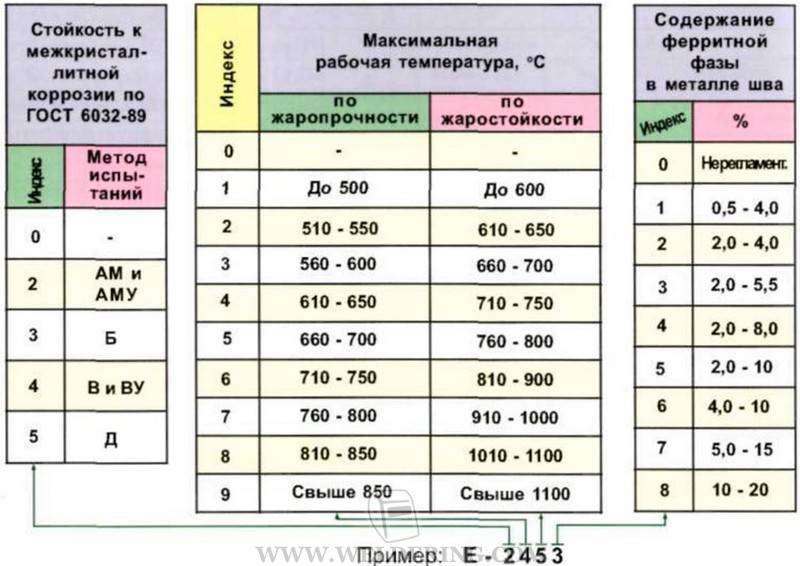

6.4. Elektroder för svetsning av höglegerade stål är kodade av en grupp index som består av tre eller fyra siffror:

- det första indexet kännetecknar svetsmetallens motstånd mot intergranulär korrosion;

- den andra indikerar den maximala driftstemperaturen vid vilken indikatorerna för svetsmetallens långtidshållfasthet (värmebeständighet) regleras;

- det tredje indexet indikerar den maximala driftstemperaturen för de svetsade lederna, upp till vilken användning av elektroder är tillåten vid svetsning av värmebeständigt stål;

- det fjärde indexet anger halten av ferritfasen i svetsmetallen.

6.5. Symbolen för elektroder för ytskikt består av två delar:

det första indexet indikerar den avsatta metallens genomsnittliga hårdhet och uttrycks som en bråkdel:

- i täljaren - Vickers hårdhet;

- i nämnaren – enligt Rockwell.

det andra indexet indikerar att hårdheten hos den avsatta metallen tillhandahålls av:

- utan värmebehandling efter ytbehandling -1;

- efter värmebehandling - 2.

| Index | Hårdhet | Index | Hårdhet | ||

| enligt Vickers | enligt Rockwell | enligt Vickers | enligt Rockwell | ||

| 200/17 | 175 — 224 | upp till 23 | 700 / 58 | 675 — 724 | 59 |

| 250 / 25 | 225 — 274 | 24 — 30 | 750 / 60 | 725 — 774 | 60 — 61 |

| 300 / 32 | 275 — 324 | 30,5 — 37,0 | 800 / 61 | 775 — 824 | 62 |

| 350 / 37 | 325 — 374 | 32,5 — 40,0 | 850 / 62 | 825 — 874 | 63-64 |

| 400 / 41 | 375 — 424 | 40,5 — 44.5 | 900 / 64 | 875 — 924 | 65 |

| 450 / 45 | 425 — 474 | 45,5 — 48,5 | 950 / 65 | 925 — 974 | 66 |

| 500 / 48 | 475 — 524 | 49,0 | 1000 / 66 | 975 — 1024 | 66,5 — 68,0 |

| 550 / 50 | 525 — 574 | 50 — 52,5 | 1050/68 | 1025 — 1074 | 69 |

| 600 / 53 | 575 — 624 | 53 — 55,5 | 1100/69 | 1075 -1124 | 70 |

| 650 / 56 | 625 — 674 | 56 — 58,5 | 1150/70 | 1125 -1174 | 71 -72 |

Exempel: E - 300/32-1 - Hårdhet av det avsatta skiktet utan värmebehandling.

BESKRIVNING AV TYP AV BEläggning

A, B, C, R - se Elektrodbeläggningar; blandad typ: AR - syra-rutil; RB - rutil-grundläggande, etc.; P - andra. Om det finns mer än 20 % järnpulver i beläggningen läggs bokstaven Zh till, till exempel: АЖ.

UTSÄTTNING AV TILLÅTLIGA RUMSLIGA POSITIONER

1 - för alla positioner, 2 - för alla positioner, utom för den vertikala "top-down", 3 - för botten, horisontell på ett vertikalplan och vertikal "bottom-up", 4 - för botten och botten "in båten".

BETECKNING AV EGENSKAPER PÅ SVETSSTRÖMEN OCH STRÖMFÖRSÖRJNINGENS SPÄNNING

| DC polaritet | Uxx AC-källa, V | Index | |

| Nominell | Tidigare avvikelse | ||

| Omvänd | — | — | |

| Några | — | — | 1 |

| Hetero | 50 | ± 5 | 2 |

| Omvänd | 3 | ||

| Några | 70 | ± 10 | 4 |

| Hetero | 5 | ||

| Omvänd | 6 | ||

| Några | 90 | ± 5 | 7 |

| Hetero | 8 | ||

| Omvänd | 9 |

STANDARD FÖR SYMBOLSTRUKTUR

GOST 9466-75 "Belagda metallelektroder för manuell bågsvetsning och ytbeläggning. Klassificering och allmänna specifikationer”.

STANDARD FÖR ELEKTRODTYPER

GOST 9467-75 "Belagda metallelektroder för manuell bågsvetsning av strukturella och värmebeständiga stål".

GOST 10051-75 "Belagda metallelektroder för manuell bågbeläggning av ytskikt med speciella egenskaper".

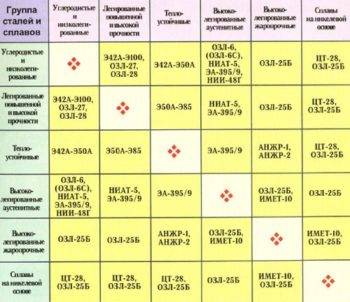

Användning av olika typer och märken av svetsverktyg

Allt som diskuterats ovan hänför sig mer till märkningen av elektroder för RDS-stål

Det är viktigt att ge exempel på stavar som används för en mängd olika järn- och icke-järnmetaller. Nedan finns de vanligaste typerna

Typer av elektroder är fördelade beroende på metallen som ska svetsas och de specificerade typiska mekaniska egenskaperna för svetsen.

Låglegerade kolstål svetsas med stavar av typer:

- E42: klasserna ANO-6, ANO-17, VCC-4M.

- E42: UONI-13/45, UONI-13/45A.

- E46: ANO-4, ANO-34, OZS-6.

- E46A: UONI-13/55K, ANO-8.

- E50: VCC-4A, 550-U.

- E50A: ANO-27, ANO-TM, ITS-4S.

- E55: UONI-13/55U.

- E60: ANO-TM60, UONI-13/65.

Höghållfasta legerade stål:

- E70: ANP-1, ANP-2.

- E85: UONI-13/85, UONI-13/85U.

- E100: AN-KhN7, OZSH-1.

Höghållfasta legerade stål: E125: NII-3M, E150: NIAT-3.

Metallbeläggning: OZN-400M/15G4S, EN-60M/E-70Kh3SMT, OZN-6/90Kh4G2S3R, UONI-13/N1-BK/E-09Kh31N8AM2, TsN-6L/E-08Kh17N8ShG/3NSMhG/1Z1Sh17.3N8Sh

Gjutjärn: OZCH-2/Cu, OZCH-3/Ni, OZCH-4/Ni.

Aluminium och legeringar baserade på det: OZA-1/Al, OZANA-1/Al.

Koppar och legeringar baserade på den: ANTs/OZM-2/Cu, OZB-2M/CuSn.

Nickel och dess legeringar: OZL-32.

Från listan ovan kan vi dra slutsatsen att märkningssystemet är mycket komplext och bygger på ungefär samma principer för kodning av stavens egenskaper, dess beläggning, diameter och närvaron av legeringselement.

Kvaliteten på svetsfogen beror på ett rationellt tekniskt schema. Följande faktorer påverkar vilka typer av elektroder som ska väljas:

- Materialet som ska svetsas och dess egenskaper, förekomsten av legeringselement och graden av legering.

- Produktens tjocklek.

- Sömtyp och position.

- Specificerade mekaniska egenskaper hos fogen eller svetsmetallen.

Det är viktigt för en nybörjarsvetsare att navigera i de grundläggande principerna för att välja och markera verktyg för stålsvetsning, samt att arbeta med distributionen av stavkvaliteter för deras avsedda ändamål, känna till huvudtyperna av elektroder och använda dem rationellt under svetsning

3 Hur klassificeras belagda elektroder?

Först och främst är de indelade i sex typer beroende på vilken typ av beläggning som används:

- rutil - märkning P;

- huvud - B;

- sur - A;

- blandad (betecknad med två bokstäver): RJ - järnpulver plus rutil, RC - cellulosa-rutil, AR - syra-rutil, AB - rutil-basic);

- cellulosa - C;

- en annan är P.

Den specificerade statliga standarden delar också upp elektroderna enligt förhållandet mellan deras tvärsnitt och tvärsnittet av staven D / d (i själva verket enligt tjockleken på deras beläggning). Ur denna synvinkel kan täckningen vara:

- medium (C): D / d-värde - mindre än 1,45;

- tunn (M) - mindre än 1,2;

- extra tjock (G) - mer än 1,8;

- tjock (D) - 1,45–1,8.

Efter överenskommelse delas elektroderna vanligtvis in i de som är optimala för svetsning av följande typer av stål:

- strukturlegerade, där motståndet (tillfälligt) mot brott är minst 600 MPa (anges med bokstaven "L");

- strukturell låglegering och kol med ett motstånd på upp till 600 MPa (märkning - "U");

- höglegerade, med speciella egenskaper ("B");

- värmebeständig legerad ("T").

Ytläggning av speciella ytskikt utförs med elektroder märkta med bokstaven "H".

Klassificeringen ger också möjlighet att dela upp produkter för att utföra svetsaktiviteter i flera typer, beroende på den deponerade metallens kemiska sammansättning och dess mekaniska parametrar, såväl som i tre separata grupper, beskrivna av innehållet av fosfor och svavel i metallen , beläggningens tillstånd och noggrannhetsklassen för elektroderna.

Bland annat kan elektroderna ha olika rumsliga positioner där deras användning är tillåten:

Allmän information

OZL-elektroder är förbrukningsvaror för manuell bågsvetsning med en grundbeläggning.Den legerade metallstaven har en rad diametrar (främst från 2,0 mm till 6,0 mm) för att svetsa olika materialtjocklekar.

Huvudbeläggningen av OZL-elektroder skyddar väl svetssömmens yta med en likströmskälla. I detta fall svetsas legerade stål med omvänd polaritet, vid vilket mindre värme genereras. För sådana överhettningskänsliga stål är användningen av omvänd polaritet för förbrukningsvaror av märket OZL ett sätt att få en svets av hög kvalitet.

VIKTIG! Vid val av tillsatsmaterial för svetsning av vanligt mjukt stål bör man komma ihåg att tillsatsmaterial av märket OZL är avsedda i större utsträckning för svetsning av värmebeständigt stål. Smälttemperaturerna är så olika att när basmetallens flytande fas uppnås kommer OZL-elektroden inte ens att börja smälta.

OZL förbrukningsvaror är mycket känsliga för närvaron av fukt, därför krävs ytterligare kalcinering före användning.

För huvudbeläggningen kräver svetsprocessen att väl förberedda ytor ska svetsas - rengöras från rost och andra föroreningar, avfettas. OZL förbrukningsvaror är mycket känsliga för närvaron av fukt, därför krävs ytterligare kalcinering före användning.

GOST

OZL-elektroder måste överensstämma med standarderna för GOST 9466 - 75 och GOST 10052-75. Den första standarden reglerar klassificeringen och de allmänna kraven för belagda metallelektroder för manuell bågsvetsning.

Elektroder OZL-32

Den andra standarden specificerar typerna av belagda elektroder för manuell bågsvetsning av korrosionsbeständiga, värmebeständiga och värmebeständiga höglegerade stål. Båda standarderna inkluderar förbrukningsvaror av märket OZL.

Dekryptering

Symbolen för elektroderna är utformad på basis av ovanstående standarder. Ett exempel på beteckningen av förbrukningsvaror märke OZL - 6:

E - 10X25N13G2 - OZL - 6 - 3.0 - VD / E 2075 - B20

Siffror och bokstäver motsvarar följande huvudegenskaper hos OZL - 6:

- E - 10X25N13G2 - denna beteckning bestämmer typen av elektrod enligt GOST 10052 - 75;

- OZL-6 - ett märke vars förkortning indikerar dess ursprung (denna skapades vid en pilotanläggning för svetsning av legerade stål, många OZL-förbrukningsvaror utvecklades vid Spetselectrod-företaget i Moskva);

- 3,0 - siffrorna indikerar stavens diameter;

- B - indikerar syftet med svetsning av höglegerade stål med speciella egenskaper;

- D - bestämmer beläggningens tjocklek (i detta fall tjock);

- E - bestämmer om elektroden tillhör de belagda för manuell bågsvetsning;

- 2075 - en grupp av siffror som indikerar några tekniska egenskaper hos den deponerade metallen, nämligen: "2" - ingen tendens till intergranulär korrosion, "0" - inga data om utmattningshållfasthetsindikatorer vid drift vid maximal temperatur, "7" - bestämmer värdet av den svetsade fogens maximala arbetstemperatur (i detta fall 910 ° С -1100 ° С), "5" indikerar innehållet i ferritfasen (i detta fall 2-10%);

- B - indikerar beläggningen av elektroden, i detta fall - den viktigaste;

- 2 - figuren indikerar möjligheten att svetsa i följande rumsliga positioner: i alla positioner, förutom den vertikala "top-down";

- - bestämmer svetsmetoden, i detta fall på likström med omvänd polaritet.

Tillverkare

Den ryska marknaden för belagda elektroder för manuell bågsvetsning är mättad med ett stort antal ryska, europeiska och kinesiska tillverkare. De flesta av dem i sortimentet har, förutom andra typer, elektroder av märkena OZL

Vi råder dig att vara uppmärksam på de tillverkare som ingår i TOP-listan enligt resultaten av undersökningar

Ryska tillverkare:

- "Spetselektrod" Moskva;

- Shadrinsk Electrode Plant, Shadrinsk;

- Losinoostrovsky elektrodanläggning, Moskva;

- Zelenograds elektrodanläggning, Zelenograd;

- "Rotex" Kostroma, Krasnodar, Moskva och andra.

Elektroder OZL-312 SpecElectrode

Tillverkare från grannländerna:

- PlasmaTech (Ukraina);

- VISTEK, Bakhmut (Ukraina);

- "Oliver" (Republiken Vitryssland) och andra.

Europeiska tillverkare:

- «ZELLER WELDING» Düsseldorf (Tyskland);

- ESAB (Sverige);

- «KOBELCO» (Japan) och andra.

Kinesiska tillverkare:

- Gyllene bron;

- S.I.A. "Resanta";

- "EL KRAFT" och andra.

Syftet med elektroden

Tabell över typer av elektroder för svetsning.

Tabell över typer av elektroder för svetsning.

Efter överenskommelse delas elektroderna för:

- arbeta med stål med en hög nivå av legeringselement;

- med ett genomsnittligt innehåll av legeringselement;

- svetsning av konstruktionsstål;

- formbara metaller;

- smältning;

- värmebeständigt stål.

Således är det möjligt att välja elektroder för varje specifik uppgift.

Särskild uppmärksamhet bör ägnas åt den skyddande beläggningen.Beläggning av elektroder är en viktig komponent som ställs särskilda krav på.

Dessutom kännetecknas den av en viss sammansättning.

De är en stav täckt med ett speciellt skal. Effekten beror på vilken diameter den har.

De mest populära är UONI-elektroder. Det finns flera kvaliteter av detta material och alla används för manuell svetsning.

UONI 13-45 gör det möjligt att erhålla sömmar av acceptabel viskositet och plasticitet. De används för svetsning i gjutning och smide. Dessa stavar innehåller nickel och molybden.

UONI 13-65 lämpar sig för arbete på konstruktioner med ökade krav. De kan göra anslutningar i vilken position som helst. Diametern varierar från två till fem millimeter, ju större den är, desto större svetsström.

Dessutom kännetecknas lederna som erhålls med deras hjälp av hög slaghållfasthet och sprickor bildas inte i dem. Allt detta gör dem till de mest lovande när det gäller att arbeta med kritiska strukturer, som är föremål för strikta krav.

Dessutom är dessa strukturer motståndskraftiga mot extrema temperaturer, vibrationer och belastningar.

En viktig egenskap hos denna typ av stavar är den betydande motståndskraften mot fukt och möjligheten till långvarig kalcinering.

Typer av täckning

Elektrodbeläggningar inkluderar följande komponenter:

- deoxidationsmedel;

- komponenter för stabil ljusbågsbildning;

- element som ger plasticitet, såsom kaolin eller glimmer;

- aluminium, kisel;

- pärmar.

Alla elektroder för punkt- eller manuell svetsning med beläggning har ett antal krav:

- hög effektivitet;

- möjligheten att få ett resultat med den nödvändiga sammansättningen;

- lätt toxicitet;

- pålitlig söm;

- stabil ljusbågsbränning;

- beläggningsstyrka.

Typer av elektrodbeläggning.

Det finns följande typer av elektrodbeläggningar:

- cellulosa;

- sur;

- rutil;

- huvud.

Den första typen låter dig arbeta i alla rumsliga positioner med lik- och växelström. De används mest vid installation. De kännetecknas av betydande stänkförluster och tillåter inte överhettning.

Rutil och sur låter dig laga mat i alla lägen, förutom vertikal, likström och växelström. Den andra typen av beläggning är inte lämplig för stål med högt svavel- och kolinnehåll.

De typer av höljen som anges ovan innebär användningen av endast en specifik typ av beläggning. Men kombinationer av flera alternativ är möjliga. Kombinationer kan bestå av flera typer, beroende på vilket problem som ska lösas.

Kombinerade skal tillhör en separat klass och ingår inte i de fyra huvudsakliga typerna.

Det finns också en klassificering beroende på beläggningens tjocklek.

Varje tjocklek tilldelas en separat bokstavsbeteckning:

- tunn - M;

- medeltjocklek - C;

- tjock - D;

- speciellt tjock G.

Givetvis väljs spöna i enlighet med målen. Rätt val garanterar den höga kvaliteten på det utförda arbetet.

Elektrodkvaliteter

Dechiffrera markeringen av elektroden.

Det finns olika märken av elektroder utformade för att lösa vissa problem. De kännetecknas av vissa egenskaper, vilket gör att du kan välja det lämpligaste materialet.

Varumärket OK-92.35 kännetecknas av en töjning på sexton procent och en flyt- och hållfasthetsgräns på 514 MPa respektive 250 HB.Sträckgränsen för OK-92,86 är 409 MPa.

Märken på elektroder för manuell svetsning OK-92.05 och OK-92.26 har en relativ töjning på 29 % och 39 % och en sträckgräns på 319 respektive 419 MPa.

Sträckgränsen för OK-92,58 är 374 MPa.

Alla ovanstående elektroder används för manuell bågsvetsning på gjutjärn. Beroende på vilken metall som ska bearbetas väljs även en speciell typ av stång. Till exempel för koppar - ANTs / OZM2, rent nickel - OZL-32, aluminium - OZA1, monel - V56U, silumin - OZANA2, etc.

Dessutom behöver svetsaren också kontrollera kvaliteten på de delar som ska svetsas. Beroende på materialet, arbetsförhållandena, sömmens läge och andra faktorer, välj lämplig elektrod som ger den bästa anslutningskvaliteten.

Bakning, torkning och förvaring

Vid förvaring av elektroder på en kall och fuktig plats uppstår fukt. Närvaron av fukt gör det svårt att antända, leder till fastsättning och förstörelse av beläggningen. Dessa faktorer påverkar kvaliteten på arbetet negativt, så preliminär förberedelse utförs.

Kalcinering och torkning skiljer sig åt i temperatur och uppvärmningsmetod. Bakelektroder är en termisk effekt som syftar till att minska fukthalten i beläggningen. Torkning sker vid lägre temperaturer med gradvis uppvärmning.

Det är nödvändigt att tända:

- efter fuktinträngning;

- efter långtidsförvaring;

- när elektroderna låg på en fuktig plats;

- med svårigheter i arbetet orsakade av fukthalt.

Mer än två gånger får elektroderna inte gräddas, annars kan beläggningen separera från staven.

Figur 14 - Termolåda

Torkning hjälper till att höja temperaturen på tillsatsmaterialen innan arbetet så att temperaturskillnaden inte förstör svetsbadet och skarven är av hög kvalitet. Operationen bidrar till att skapa en tät koppling i produkter under tryck. Det är den gradvisa uppvärmningen som hjälper till att avdunsta fukt och undvika bildning av kalk. Läget och varaktigheten för torkningen beror på elektrodernas märke och anges av tillverkaren på förpackningen. Kylning bör ske med ugnen för att undvika plötsliga temperaturförändringar.

Beläggningar av rutil och cellulosa är mindre känsliga för fukt. Bakning innan arbetet är valfritt. Vid mättnad med fukt torkas cellulosaelektroder vid t = 70 ° C och inte högre för att undvika sprickor. Rutila torkas vid 100–150 °C i 1–2 timmar. De uppackade huvudelektroderna kalcineras i 1–2 timmar vid t=250–350 °C.

För uppvärmning används elektriska ugnar, termolåda och termoslåda. Utrustningen låter dig reglera temperaturen och ge uppvärmning upp till 100–400 °C. För torkning hemma är en elektrisk ugn lämplig. Det "ursprungliga" sättet att torka är en industriell hårtork. Elektroderna placeras i ett rör och en ström av varm luft riktas in i det.

Lagring

Korrekt förvaring av elektroder hjälper till att inte förlora egenskaper och undvika torkning. Förvaringsplatsen ska vara varm och torr, utan plötsliga svängningar. Även dagliga förändringar åtföljs av dagg, som snabbt absorberas av beläggningen. Temperaturen bör inte falla under 14 ° C, och luftfuktigheten bör hållas inom 50%. Hållbarheten för elektroderna, beroende på lagringsförhållanden, begränsas endast av deras skick.

Bild 15 - Hemmagjord förvaringsväska

Bild 15 - Hemmagjord förvaringsväska

Fabriksförpackningen har en förseglad försegling i en film som skyddar mot fukt. Förpackningar bör förvaras på hyllor och ställ, men inte på golvet eller nära väggarna. För långtidsförvaring rekommenderas att de uppackade stavarna förvaras i termoväskor av lämplig storlek. Sådana behållare kan köpas i en specialiserad butik eller tillverkas självständigt.