- Vad ska det vara för sömmar?

- Slaggborttagning

- Regler och funktioner för svetsning

- Viktiga svetstips

- Funktioner av svetsning i lägenheten

- Typer av halvautomatiska svetsmaskiner, deras fördelar och nackdelar

- Gasbrännare svetsteknik

- Förbereder för arbete och lödning

- Fluxapplikation

- Sista steget

- Metoder för galvanisering av stål

- Galvaniskt sätt

- Besprutning

- varmförzinkning

- Halvautomatiska svetsmetoder

- Vilka elektroder att laga galvanisering.

- Svetsning av galvaniserade rör med elektroder

- Vilka tekniker används

- Processnyanser

- Applicering av gasbrännare

- Förberedelse och lödning

- Slutsats

Vad ska det vara för sömmar?

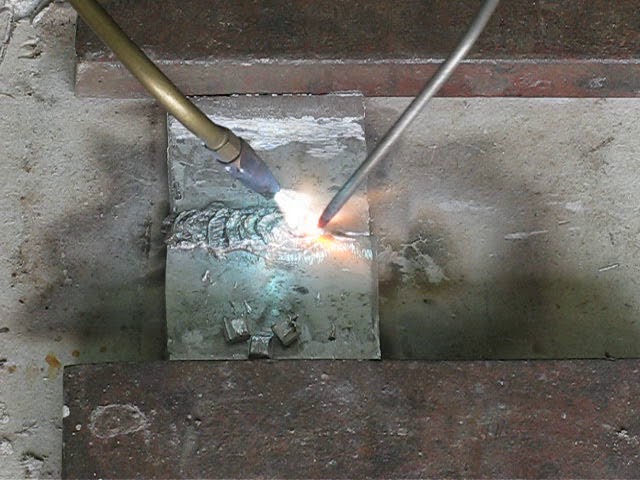

Elsvetsning av rör.

Rör är svetsade i enlighet med villkoren och kraven, användarvänlighet

Det är viktigt att förutse hur bågen kommer att röra sig, i vilken riktning man ska börja arbeta. Du bör omedelbart bestämma riktningen och storleken på bågen

Om den är lång kommer metallen att oxidera under smältning, börja nitrid och droppar kommer att stänka på arbetsytan. Sömmen detta resulterar i nej av så bra kvalitet, den blir porös, den är helt olämplig för VVS.

När du utför svetsarbete måste det tas hänsyn till att bågens rörelse kan utföras i tre riktningar:

- Translationell rörelse längs elektrodens axel.I detta fall hålls svetsbågen i optimalt skick, kvaliteten på sömmen är utmärkt. I utrymmet mellan elektroden och svetsbadet observeras exakt de förhållanden som är nödvändiga för att säkerställa ett snabbt och högkvalitativt arbete. Vid svetsning måste elektroden ständigt flyttas längs sin axel så att avståndet förblir detsamma och längden på bågen är konstant.

- Om rörelsen är längsgående, kommer en trådliknande vulst att dyka upp längs axeln för den svetssöm som bildas. Tjockleken på den resulterande sömmen kommer att bero på hastigheten på elektroden. Rullen har en bredd som är ca 2-3 mm större än diametern på den använda elektroden. Själva vulsten är en svets, men den är smal, inte tillräckligt för att skapa en stark koppling när två rörsektioner är sammankopplade. För att göra sömmen starkare och bredare är det under rörelse nödvändigt att flytta elektroden på ett sådant sätt att den också rör sig horisontellt, d.v.s. över den framtida sömmen.

- Sidorörelse används också vid svetsning. Det krävs att utföra fram- och återgående rörelser av en oscillerande typ. Bredden på rörelserna för varje enskilt fall är olika, den bestäms på individuell basis. Stegbredden påverkas av olika faktorer. Detta är storleken, positionen för den framtida sömmen, egenskaperna hos materialen som svetsas, kraven som gäller för anslutningen. Elektrisk svetsning ger vanligtvis en sömbredd på 1,5-5 gånger elektrodens diameter.

Vid val av rörelseriktning måste man ta hänsyn till att de två rören måste ha kanter. De är helt smälta, sömmen måste vara stark och pålitlig så att den tål de planerade belastningarna.

Slaggborttagning

Efter att anslutningen mellan de två rören är klar är det nödvändigt att låta sömmen svalna, då kan du inspektera dess tillstånd. För det mesta måste det rengöras från den resulterande slaggen. Det bildas under svetsprocessen när flussmedlet på elektroden brinner ut. Att kontrollera detta är inte så svårt, efter kylning måste du knacka på sömmen med en hammare. Om det finns slagg, kommer det att flyga av, under det öppnas en glänsande och ren söm, kvar efter elektrisk svetsning. För att inte skada anslutningen och rören är det bättre att först öva i små områden med en längd på 2-3 cm.Om allt blir rent och snyggt, kan du börja svetsa metallröret.

Elsvetsning är inte så komplicerat som det kan verka, men det är viktigt att följa alla steg och krav korrekt. Du bör endast välja högkvalitativ utrustning och andra verktyg

Därefter väljs själva typen av svetsning och sömmen. Glöm inte användningen av skyddsutrustning för händer, ansikte och ögon.

Regler och funktioner för svetsning

Innan du börjar processen måste du bekanta dig med följande nyanser av processen:

- Svårighet att välja exponeringstemperatur. Zink kan börja smälta vid +400°C. Ökar man temperaturen något börjar beläggningen brinna igenom och avdunsta. Detta förhindrar bildandet av en stark söm. Anslutningen är porös, täckt med sprickor.

- Instabilitet i ljusbågen. Endast en erfaren svetsare kan välja rätt driftsätt för enheten. Nybörjare hantverkare rekommenderas att använda belagda elektroder, en gasskyddande miljö eller fyllnadsmaterial. Det senare alternativet används när det är nödvändigt att bilda en högkvalitativ söm.

- Svårigheter att ta bort hål.Skadade områden på plåten förrengörs från smuts, spår av rost och oljor. Med en stor diameterdefekt används metallinsatser, som fixeras med punktmetoden. För deltjocklekar större än 2 mm används pluggar eller bafflar av mjukt stål. Små hål borras till önskad storlek. Invändiga ytor av defekter bör inte gängas.

Viktiga svetstips

Varje svetsning anses vara en komplex teknisk process där ett antal viktiga krav måste följas. Svetsning av galvaniserat stål kompliceras av det faktum att det dessutom är nödvändigt att arbeta med en skyddande zinkbeläggning. Huvuddraget i denna process är att galvanisering börjar smälta redan vid en temperatur på 420 grader, och vid 906 grader kokar den och förångas.

Alla dessa processer har en negativ inverkan på kvaliteten på svetsfogen, sprickor, porer och olika defekter börjar bildas i den. Och för att förhindra att detta inträffar måste svetsning av galvaniserat stål utföras vid andra temperaturer, och det måste även finnas en speciell skyddad gasmiljö.

Galvaniserad stålsvetstråd och koppar används ofta för effektiv svetsning. De mest lämpliga är trådar gjorda av aluminium-brons och koppar-kisellegering. Om en tillsatstråd används blir galvaniseringssvetsningen korrekt.

Denna metod har ett antal positiva egenskaper:

- när man utför arbetsprocessen finns det ingen korrosionsskada på svetsen;

- det finns en minsta grad av stänk;

- lätt utbrändhet av zinkbeläggningen;

- låg nivå av värmetillförsel;

- lödning av stål åtföljs vidare av enkel bearbetning;

- katodiskt skydd av materialet bibehålls.

Under svetsprocessen passerar zink in i en speciell svetspool, och detta orsakar sprickor, skador, porer i fogen. Av denna anledning måste zinkskiktet tas bort innan arbetet påbörjas.

Borttagning utförs vanligtvis med en gasbrännare, slipskiva, borstar. Det finns också kemiska metoder för rengöring av zink, som använder alkalier. Efter behandling tvättas området med vatten och torkas väl.

Funktioner av svetsning i lägenheten

För svetsning av en lågtrycksrörledning med liten diameter används traditionellt elektrisk ljusbåge manuell eller halvautomatisk svetsning. I korsningen av sektioner med olika diametrar behövs adaptrar; utan dem minskar tillförlitligheten hos gasledningen.

Innan de svetsar gasrör i lägenheten kontrollerar de om gasen är avstängd. Om demontering av platsen krävs, använd en fräs. Vid överföring av röret dämpas fogen genom svetsning av ett nickel från metall. Main stadier av arbetet:

- installationsplatsen renas för att avlägsna resterande naturgas;

- skäraren demonterar den ersatta delen;

- fogkanter rengörs, avfettas;

- efter svetsning fylls linjen;

- varje skarv kontrolleras i testläge för täthet (en tvålblandning appliceras på skarven, om det uppstår bubblor finns det en läcka).

Arbetet med huvudledningarna utförs med tillstånd från gasförsörjningsorganisationen efter godkännandet av projektet.Det är absolut nödvändigt att sörja för en anslutning av avstängningsventiler - speciella kranar som stänger av gastillförseln.

I flerbostadshus utförs arbete under kontroll av gastjänsten; i privata hus kan ägare installera rör på egen hand, men i enlighet med kraven i SNiP.

Stumkoppling av rör av erfarna svetsare. Byggnadens brandsäkerhet beror på tätheten hos gasledningar. Även med en liten defekt är läckor möjliga, så kontrollen av anslutningarna utförs utan misslyckande.

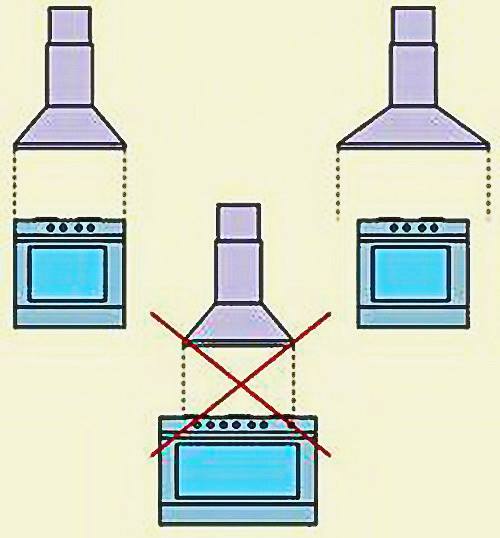

Typer av halvautomatiska svetsmaskiner, deras fördelar och nackdelar

Brännare för halvautomatisk svetsning av förbrukningsbara elektroder: 1 - munstycke; 2 - utbytbar spets; 3 - elektrodtråd; 4 - munstycke.

För närvarande tillverkas ett stort antal halvautomatiska svetsmaskiner. Den halvautomatiska svetsmaskinen utför svetsning av stål, aluminium och andra metaller. I fabriksverkstäder svetsas delar till metallytan på maskiner med hjälp av halvautomatiska svetsmaskiner. För detta är fabrikshalvautomatiska enheter utrustade med ett sidomunstycke. I halvautomatiska maskiner kan aluminium- eller ståltråd användas som elektrod. Den svetsade sömmen av enheterna utförs under skydd av ett flussmedel eller i skyddsgaser. Det finns konstruktioner där svetsen är skyddad med en flusskärnatråd. Halvautomatiska maskiner är indelade i följande typer:

- stationär;

- bärbara;

- mobil.

Fördelar med att laga mat med enheten:

- Det är möjligt att svetsa metall med en liten tjocklek, upp till 0,5 mm.

- Apparaten kan även användas för matlagning av smutsiga eller rostiga ytor.

- Svetsning har en låg arbetskostnad.

- Det är möjligt att svetsa galvaniserade delar med koppartråd. Detta skadar inte zinkbeläggningen.

Nackdelar med halvautomatisk svetsning:

- Metall kan stänka under svetsning om skyddsgas inte används.

- En öppen båge har intensiv strålning.

Halvautomatisk används för svetsning av bildelar.

Den halvautomatiska enheten används vid tillagning av detaljer i bilar. Framför allt används halvautomatisk svetsning vid svetsning av stål- och aluminiumdetaljer.

Under arbetets gång används en skyddsgas: koldioxid, argon eller helium. Oftast svetsas stål i argon eller koldioxid.

Strömkällan är likström. Den halvautomatiska svetsmaskinen inkluderar en strömkälla, en brännare och en trådmatare.

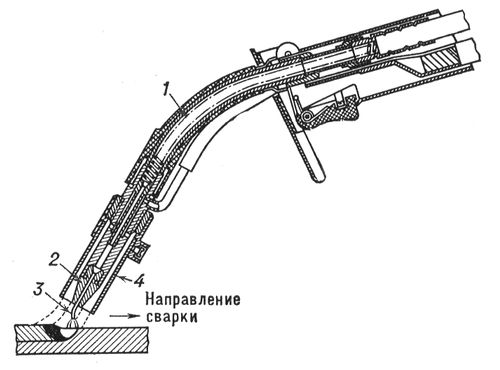

Huvudmekanismen för den halvautomatiska enheten är svetsbrännaren. Den levererar svetstråd och skyddsgas till arbetsområdet. Matningsmekanismen är av tre typer:

- dragande;

- tryckande;

- universell.

Gasbrännare svetsteknik

Metoden uppfanns av tyskarna, även känd som UTP. För närvarande använder lödning med en gasbrännare UTP-1-lod i kombination med HLS-B-flöde. Löd tillverkas i form av en stav baserad på koppar och zink, den är lämplig för svetsning av kopparlegeringar, gjutjärn.

Förbereder för arbete och lödning

Välj en brännare 1-2 lägen mindre än om du skulle koka vanligt stål. Det måste finnas mer syre i acetylenflamman så att kisel, som är en del av lodet, och syre kan kombineras och bilda oxid. Det är det viktiga skyddselementet som förhindrar avdunstning av zink.

Före matlagning värms bitarna av galvaniserade rör upp till en längd av 5 cm från lödområdet.Under svetsning förs lödstaven i en vinkel på 40 ° in i foggapet, där den smälter och sömmen fylls med smält metall. Det är bättre att använda "pull on" -metoden och hålla stången inte bakom, utan framför brännaren. Lågan värmer inte själva segmenten, utan lodet.

Fluxapplikation

Preliminära svetsplatser är fyllda med gummisvetsmärke HLS-B. Sammansättningen av den degiga konsistensen appliceras på ett sådant sätt att den fångar upp varje segment av de svetsade galvaniserade rören i en längd av minst 2 cm. Fluxskiktet bör vara 2-3 gånger mer rikligt än vid lödning av stålrör utan en speciell beläggning.

Sista steget

Zinkrör med en väggtjocklek på högst 4 mm svetsas i ett pass, tjockare löds in 2–3 gånger. Efter kylning kommer flussmedel att förbli i sömområdet, det avlägsnas med vatten och en metallborste

Vid rengöring är det viktigt att inte överdriva, eftersom zinkbeläggningen lätt skadas. Inuti spolas röret med rinnande kranvatten under dagen

Metoder för galvanisering av stål

Det finns flera sätt att applicera zink på en stålyta. De vanligaste är följande metoder:

- galvanisk metod;

- besprutning;

- varmförzinkning.

Galvaniskt sätt

Den galvaniska beläggningsmetoden består i processen av avsättning av en skyddande metall på produkten med hjälp av en elektrisk ström. Denna metod är mycket vanlig, eftersom den kan användas för att få en skyddande beläggning av god kvalitet, enkelt ändra tjockleken på skyddsskiktet och försiktigt använda icke-järnmetaller som är bristfälliga (t.ex. zink). Detta är inte det bästa sättet att öka motståndskraften mot att gnugga ytor.Men denna metod är enkel, tekniskt avancerad och gör det möjligt att utföra arbete med stor noggrannhet.

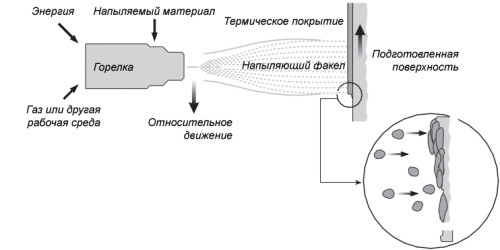

Besprutning

Schema för zinkdeposition.

Metoden består i att spruta smält metall från speciella ljusbågs- eller gasflampistoler på ytan som ska beläggas. Zinktråd läggs i sprutpistolen, smälts och sprayas på produkten. Zinksmälta droppar på ytan stelnar och blir som små flingor som bildar en beläggning. För att använda denna metod för galvanisering krävs ingen energikrävande och stor utrustning (t.ex. bad). Sprayning kan användas inte bara i verkstaden utan även på fältet direkt under installationen.

varmförzinkning

Schema för processen för varmförzinkning av stål.

Varmförzinkning anses vara den största metoden för att applicera zinkbeläggning på stål. Den appliceras genom kortvarig nedsänkning i ett bad av smält zink (zinktemperaturen är cirka 500-520 grader Celsius) tidigare betade eller mekaniskt rengjorda, avfettade fästelement av järnmetall. Före nedsänkning i zinksmältan genomgår produkterna flussning och förberedande uppvärmning. Efter att produkterna avlägsnats från smältan utsätts de för centrifugering för att kyla och avlägsna överskott av zink. Denna typ av galvanisering är mycket utbredd. Den är unik genom att den skapar ett dubbelt korrosionsskydd: själva skalet och möjligheten till katodisk reduktion av stål vid skador på zinkbeläggningen.

Tjockleken på zinkskiktet som appliceras på stålytan kan variera från 2 till 150 mikron.

Halvautomatiska svetsmetoder

Det finns olika svetsmetoder. Stumsvetsning används när delar inte är helt utbytta. Till exempel svetsas de från ände till ände när man installerar en lapp på vingen. Med sådan svetsning är det inte nödvändigt att ta bort avfasningarna på sidan av en tunn metallplåt. Om tjockleken på metallen är mer än 2 mm måste avfasningarna tas bort.

Innan arbetet påbörjas är det nödvändigt att utföra en exakt passning av delarna. Vid montering ska det inte finnas några mellanrum mellan delarnas kanter. Om monteringen inte utförs kan detta leda till deformation av delarna och metallytan som de ska svetsas till.

Denna metod används för att svetsa karossdelar och bilens yttre yta. Stumsvetsning används i de fall där hög svetsnoggrannhet krävs. Det kan vara nödvändigt att svetsa ett nytt element i stället för det skadade området. I det här fallet byts inte hela delen ut, utan bara en del av den. För att göra detta utförs stumsvetsning med en kontinuerlig söm. Sedan städar de. Med högkvalitativ svetsning, efter strippning, behöver du inte spackla.

Stumsvetsschema.

När du svetsar stums måste du göra mycket arbete med att montera delar. Därför bör sådant arbete utföras av en högt kvalificerad svetsare. Stumsvetsning av metall med stor tjocklek är mycket lättare att utföra. Det kräver ingen exakt passform. Svetsning utförs med en kontinuerlig punktsöm.

Överlappssvetsning är den vanligaste. Med sådan svetsning överlagras en del av metallen på en annan. Överlappssvetsning används vid svetsning av reparationslappar. Denna typ av svetsning används när man byter ut eller reparerar trösklar, balk, förstärkare.

Svetsning genom ett hål är en typ av överlappssvetsning. Används för bilreparationer.Med hjälp av den elektriska nitmetoden kan nya delar svetsas, till exempel vingar, trösklar på kroppens kraftelement.

Det finns följande typer av svetsar:

- punkt;

- fast;

- kontinuerlig intermittent.

En punktsvets är en svetspunkt som ligger på ett visst avstånd från varandra.

En punktsvets är en svetsad punkt som ligger på ett visst avstånd från varandra. Detta avstånd varierar från 1 mm till flera cm.

En kontinuerlig söm består av punkter som ligger bredvid varandra och överlappar varandra. En kontinuerlig söm används vid stumsvetsning av metall med en annan tjocklek. I bilkarossen används inte en sådan söm, eftersom karossen måste vara plast för att undvika deformationer.

En kontinuerlig söm har hög hållfasthet, men ger inte elasticitet till lederna. En kontinuerlig söm används för att skapa höghållfasta svetsfogar, till exempel vid svetsning av en vattentank, som är installerad i ett badhus, eller vid tillverkning av delar av en stålprofil.

En kontinuerlig intermittent söm är en växling av kontinuerliga sektioner av sömmen med mellanrum. Avstånden för solida sektioner och mellanrum väljs av svetsaren beroende på målet. Med en sådan söm svetsas kroppens kraftelement, gjorda av metall med stor tjocklek.

Vilka elektroder att laga galvanisering.

Galvanisering är en av de mest effektiva sätten, skydd av stål mot korrosion. Det används ofta vid tillverkning av byggnadskonstruktioner, rör, hydrauliska konstruktioner. Det finns flera sätt att applicera zink på metall - detta är en galvanisk metod, varmförzinkning och sprutning. Tjockleken på det sågade zinkskiktet varierar från 3 till 150 mikron.

Eftersom kokpunkten för zink är 906 C, tenderar den att avdunsta snabbt under svetsning. När zink avdunstar frigörs skadliga ångor, som i sin tur kan orsaka astmaanfall. Vid intensiv avdunstning vid svetstillfället kommer zink in i svetsbadet och på grund av detta bildas porer och kristallisationssprickor i svetsen. I detta avseende är det nödvändigt att rengöra zinkskiktet från svetsplatsen. I vissa fall är det inte möjligt att ta bort zinkskiktet, och då är det nödvändigt att tillämpa metoder som gör det möjligt att få en svets av hög kvalitet. När man väljer en metod för manuell bågsvetsning spelar det korrekta valet av elektrod en viktig roll. För svetsning på kolstål är rutilbelagda elektroder mest lämpliga och för svetsning på låglegerade stål bör basbelagda elektroder föredras.

För att förhindra uppkomsten av porer i svetsade stum- och kälsvetsar av galvaniserade rör är det nödvändigt att öka strömmen och minska svetshastigheten. Zink har ingen stor inverkan på sömmarnas kvalitet endast om rören drivs med positiv temperatur. För att ansluta galvaniserade rör utan att skada zinkskiktet, använd lödmetoden. Den resulterande sömmen har mycket höga egenskaper, installationstid och kostnad reduceras avsevärt, sömmen har hög täthet och korrosionsbeständighet. För att få sömmar med denna metod är det nödvändigt att använda elektroder och lod belagda med flussmedel.Vanliga galvaniserade vattenrör är perfekt svetsade med en konventionell elektrod.

Svetselektroder av stål

Elektroder LEZ

Svetsning av galvaniserade rör med elektroder

Stålrör utan skyddande beläggning korroderar snabbt och misslyckas. Därför utvecklades en teknik för att applicera ett skyddande zinkskikt, vilket ökar materialets livslängd med nästan tio gånger.

Galvaniserade rör används överallt idag, de är billigare än rostfria stålprodukter och kommer inte att ge efter för dem när det gäller tekniska egenskaper. Men det finns en negativ punkt förknippad med smältpunkten för zink och andra egenskaper hos denna metall.

Vilka tekniker används

Med hänsyn till alla ovan nämnda nackdelar med att svetsa galvaniserade rör har två speciella teknologier utvecklats där svetsprocessen utförs så att galvaniseringen inte kollapsar.

I den första tekniken behandlas svetszonen med ett speciellt material - ett flussmedel, som stänger fogen och förhindrar att zinken brinner ut, det vill säga att gå över i ett gasformigt tillstånd.

Den drar till sig en del av den termiska energin och inuti, under flussmedlet, smälter zinken och blir trögflytande. Denna metall omsluter anslutningen av två galvaniserade rör, jämnt täcker deras ändar. Skyddsskiktet bryts alltså inte.

Den andra tekniken använder speciella elektroder som tål hög ström. Denna metod är baserad på positionen för att minska svetstiden, under vilken zink inte hinner avdunsta.

Det vill säga att svetsprocessen utförs så snabbt och utan att försämra fogens kvalitet att den skyddande beläggningen inte hinner förvandlas till en gas.

Dessa tekniker används överallt idag när det kommer till svetsning av galvaniserade rör. Och inte bara de som monteras till gasledningar eller till bärande konstruktioner i byggandet.

I vattenförsörjningen, under inverkan av rinnande vatten, löses zink upp och avlägsnas delvis till utsidan. Så det utgör ingen fara för människors hälsa.

Processnyanser

När det gäller själva svetsprocessen är den baserad på tjockleken på rörväggen. Om denna indikator inte överstiger 3 mm, är ändarna på rören anslutna med en elektrod utan preliminär förberedelse, vilket lämnar ett gap på 2-3 mm mellan dem.

Naturligtvis måste renheten på ytor (både yttre och inre) vara perfekt, så de rengörs från smuts och avfettas med alkohol eller ett lösningsmedel.

Om tjockleken är mer än 3 mm, görs en avfasning i ändarna av galvaniserade rör med en trubbighet på 1,5-2 mm, beroende på väggtjockleken. Utrymmet mellan avfasningarna fylls under svetsprocessen med smält metall från elektrodstaven.

Detsamma gäller elektroder med stor diameter. Omvänt, om strömmen är liten eller diametern på förbrukningsmaterialet är liten, kommer bristande penetration att inträffa. Och detta är en minskning av kvaliteten på fogen.

Mycket kommer också att bero på rörelsehastigheten för elektroden längs svetszonen. Här, som i tidigare fall, är långsam rörelse sannolikheten för att bränna igenom stålet och det galvaniserade lagret.

Hög hastighet är fortfarande samma brist på penetration. Rätt svetshastighet kommer med erfarenhet. Och ju oftare du måste svetsa galvaniserade rör, desto bättre erhålls sömmen.

Applicering av gasbrännare

Du kan ansluta två galvaniserade rör med en gasbrännare.Allt oftare använder de tekniken märkt "UTP", som en gång uppfanns av tyskarna.

För att göra detta använde de HLS-B flussmedel, som skyddar zinkbeläggningen från att blekna. Idag erbjuds stavar av märket UTP-1 med denna teknik - det här är ett koppar-zinklod i form av en stång 2 mm tjock. Med det kan du laga inte bara galvaniserade produkter, utan också kopparlegeringar, gjutjärn.

Förberedelse och lödning

Förberedelse för processen är identisk med den som används för svetsning av galvaniserade rör med elektroder. Men det finns vissa funktioner och normer som fastställs av GOSTs och SNiPs.

Värmarnumret väljs 1-2 lägen mindre än vid svetsning av vanliga stålrör.

Slutsats

Avslutningsvis understryker jag att det fortfarande är möjligt att använda svetsning vid galvaniserade rör. Teknikerna gör det möjligt att bevara den skyddande beläggningen och inte utsätta rörledningen vid svetspunkterna för risk för snabb korrosion. Det räcker med att följa reglerna och föreskrifterna som är inskrivna i SNiP, använd lämpliga elektroder, flussmedel, lödningar.